Em resumo, a prensagem a quente é uma técnica de fabricação versátil que processa uma ampla gama de materiais avançados, incluindo cerâmicas técnicas, metais em pó e polímeros. A ferramenta crítica dentro da prensa, a matriz que contém este material, é mais comumente feita de grafite de alta pureza devido à sua capacidade única de suportar calor e pressão extremos.

O princípio central da prensagem a quente é a aplicação simultânea de alta temperatura e pressão. Isso dita tanto os materiais que você pode processar (aqueles que precisam de adensamento) quanto os materiais usados para as ferramentas da prensa (aqueles que podem sobreviver ao ambiente).

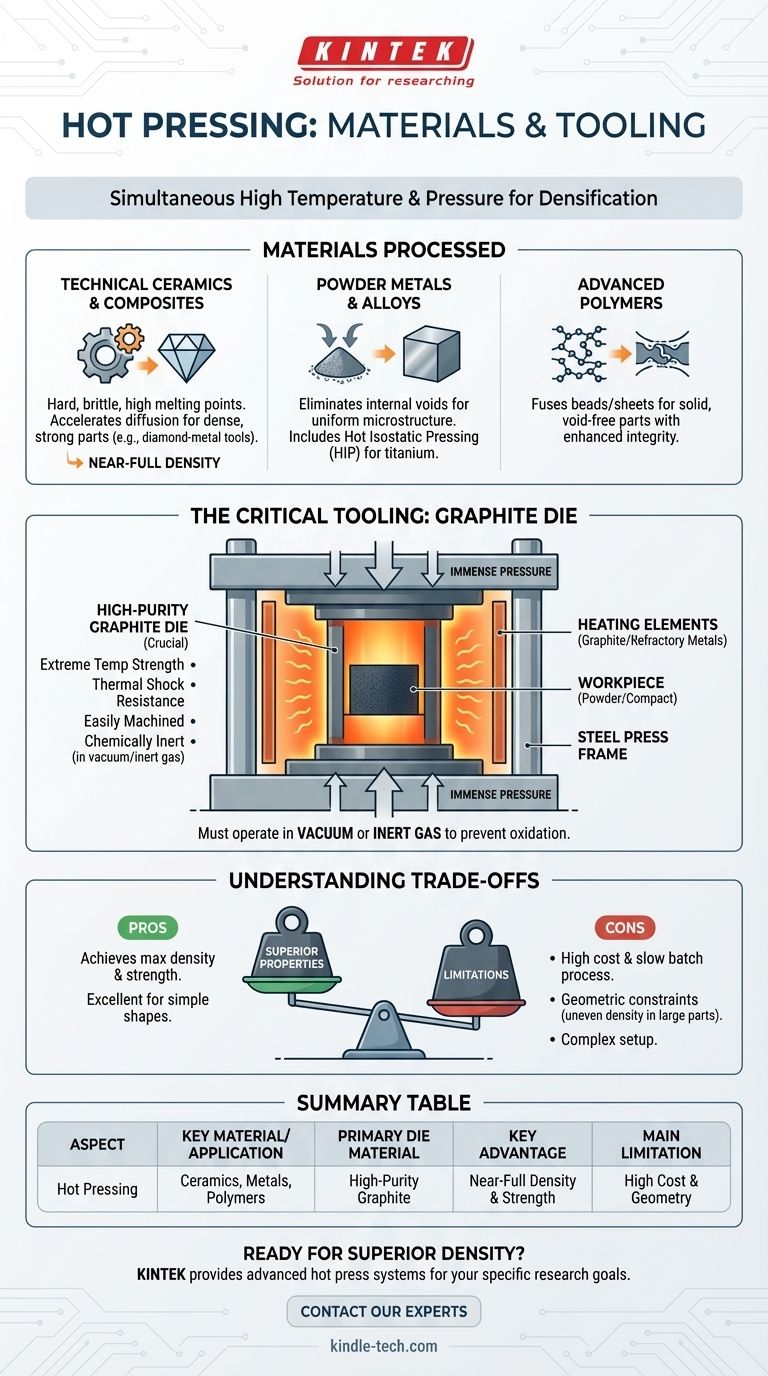

Materiais Processados por Prensagem a Quente

A prensagem a quente é escolhida especificamente para materiais que são difíceis de consolidar usando outros métodos. O objetivo é reduzir a porosidade e atingir densidade quase total, o que melhora drasticamente as propriedades mecânicas do material.

Cerâmicas Técnicas e Compósitos

Estes materiais são a principal aplicação da prensagem a quente. Como são inerentemente duros e frágeis, com pontos de fusão muito altos, eles não se adensam facilmente através da sinterização simples.

A prensagem a quente aplica pressão durante o ciclo de aquecimento, o que força as partículas do pó a se unirem, acelerando a difusão e resultando em uma peça final densa e forte. Exemplos incluem ferramentas de corte compósitas de diamante-metal, carbeto de boro e nitreto de silício.

Metais em Pó e Ligas

Embora muitos pós metálicos possam ser prensados a frio, a prensagem a quente é usada para ligas de alto desempenho que se beneficiam de uma microestrutura uniforme e totalmente densa.

O processo ajuda a eliminar vazios internos que podem se tornar pontos de falha. A prensa isostática a quente (HIP), um método relacionado, é frequentemente usada para componentes críticos feitos de titânio e outras ligas avançadas, aplicando pressão de todas as direções.

Polímeros Avançados

A prensagem a quente também é usada para moldar e consolidar polímeros de alto desempenho e compósitos poliméricos.

A combinação de calor e pressão garante que as esferas ou chapas de polímero se fundam completamente, criando uma peça sólida e sem vazios com integridade estrutural aprimorada.

Materiais Usados nas Ferramentas de Prensa a Quente

O próprio equipamento deve ser feito de materiais que possam suportar as severas condições de operação sem falhar ou contaminar a peça de trabalho.

O Papel Central do Grafite

O conjunto da matriz — o molde que contém o pó e os punções que aplicam pressão — é quase sempre usinado em grafite.

O grafite é escolhido por várias razões críticas: ele mantém sua resistência em temperaturas extremas, possui excelente resistência ao choque térmico, é facilmente usinado em formas de matriz complexas e é quimicamente inerte nas atmosferas de vácuo ou gás inerte necessárias.

A Estrutura da Prensa e o Sistema de Aquecimento

O corpo principal da prensa é uma estrutura de aço robusta projetada para suportar cargas imensas.

Os elementos de aquecimento que circundam a matriz de grafite são materiais especializados capazes de atingir temperaturas muito altas. Estes podem ser elementos de grafite adicionais ou metais refratários como molibdênio ou tungstênio, dependendo da temperatura e atmosfera necessárias.

Compreendendo as Compensações

Embora poderosa, a prensagem a quente não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Restrições de Forma e Geometria

O processo é excelente para produzir peças com geometrias relativamente simples, como discos, blocos e tubos. A referência observa que formas de parede fina ou complexas podem ser feitas devido à boa fluidez do pó em temperatura.

No entanto, a dependência de uma matriz rígida torna difícil produzir peças muito intrincadas. Além disso, peças muito longas ou grandes podem sofrer de densidade desigual devido ao atrito contra as paredes da matriz, uma limitação significativa.

Tempo de Processo e Custo

A prensagem a quente é um processo em lote, não contínuo. Cada ciclo de carregamento, aquecimento, prensagem e resfriamento pode levar várias horas.

Isso o torna significativamente mais lento e mais caro por peça em comparação com técnicas de produção em massa, como moldagem por injeção ou prensagem a frio e sinterização. É reservado para aplicações onde as propriedades finais do material são a prioridade absoluta.

Controle Atmosférico

Para evitar que a matriz de grafite e o material que está sendo processado oxidem (queimem) em altas temperaturas, todo o processo deve ser realizado em vácuo ou em um ambiente de gás inerte. Isso adiciona complexidade e custo significativos ao equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material e o resultado desejado determinarão se a prensagem a quente é a abordagem correta.

- Se seu foco principal é alcançar densidade e resistência máximas em cerâmicas ou compósitos duros: A prensagem a quente é a solução padrão da indústria para eliminar a porosidade.

- Se seu foco principal é consolidar pós metálicos de alto desempenho em componentes críticos: A prensagem a quente ou a prensa isostática a quente (HIP) relacionada são necessárias para alcançar uma microestrutura totalmente densa e confiável.

- Se seu foco principal é produzir espécimes ou peças de polímero simples e de alta qualidade: A prensagem a quente oferece uma maneira eficaz de criar componentes poliméricos totalmente consolidados e sem vazios.

Em última análise, a prensagem a quente é uma ferramenta especializada para criar materiais superiores quando o desempenho justifica o investimento em tempo e custo.

Tabela de Resumo:

| Aspecto | Material/Aplicação Chave |

|---|---|

| Material Principal da Matriz | Grafite de Alta Pureza |

| Materiais Comumente Processados | Cerâmicas Técnicas, Metais em Pó, Polímeros Avançados |

| Vantagem Principal | Atinge Densidade Quase Total e Resistência Superior |

| Limitação Principal | Alto Custo e Restrições Geométricas |

Pronto para alcançar densidade e desempenho superiores do material?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis, como sistemas de prensa a quente, que são essenciais para o processamento de cerâmicas técnicas, metais e polímeros. Nossa experiência garante que você obtenha a solução certa para atender às suas metas específicas de pesquisa e produção, maximizando a resistência e a confiabilidade de seus materiais.

Contate nossos especialistas hoje para discutir como nossas soluções de prensa a quente podem beneficiar seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si