Criticamente, um forno de fusão não é feito de um único material. É um sistema projetado onde diferentes materiais são selecionados para funções específicas com base na resistência a temperaturas extremas, inércia química e propriedades elétricas. Os componentes centrais que entram em contato com o metal fundido, como o cadinho, são tipicamente feitos de grafite, carbono ou argilas especializadas, enquanto os componentes de entrega de energia, como os eletrodos, são feitos de carbono ou grafite altamente condutores.

A escolha do material para um forno de fusão é ditada inteiramente pela função de cada componente específico. O objetivo é criar um sistema que possa conter com segurança calor extremo, fornecer energia de forma eficiente e evitar a contaminação do produto final.

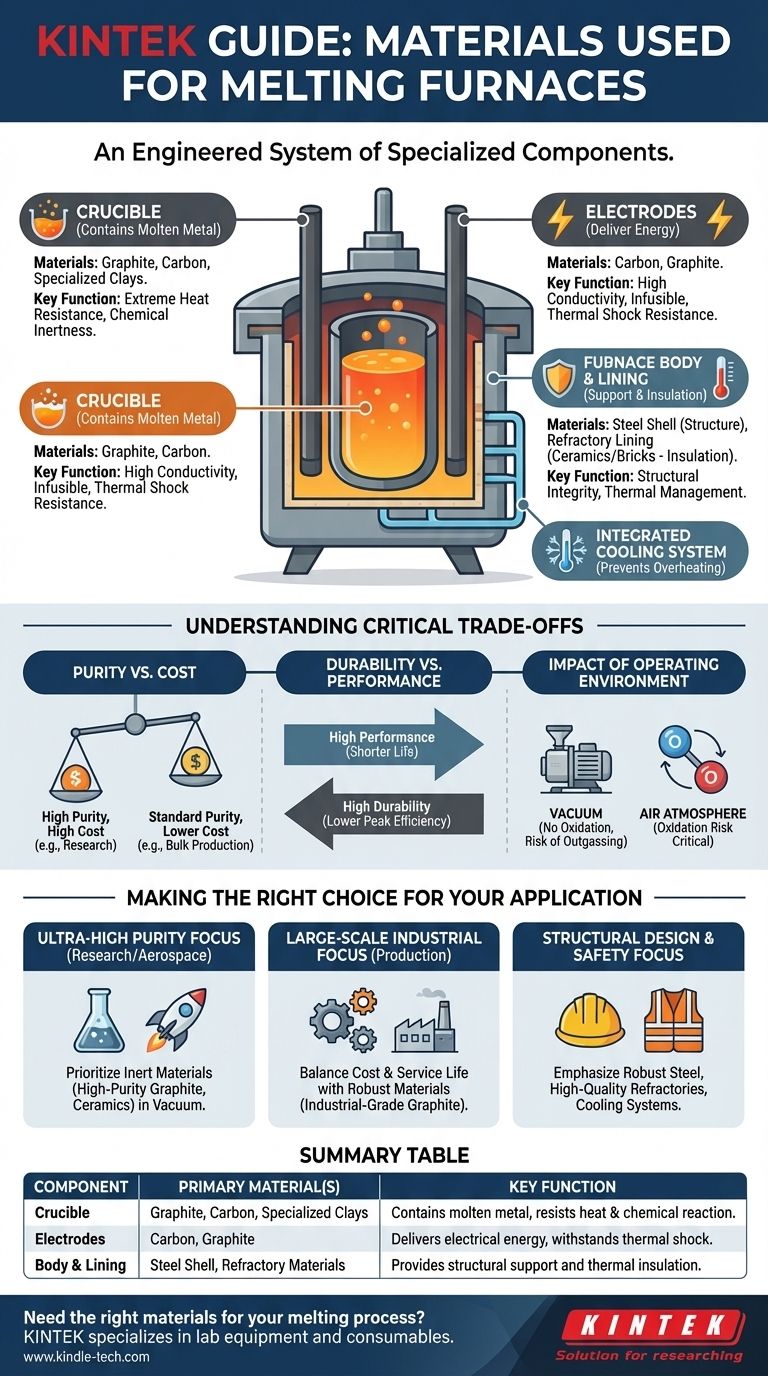

A Anatomia de um Forno: Um Sistema de Materiais

Pensar em um forno como um objeto único é um equívoco comum. Na realidade, é uma montagem de peças distintas, cada uma com um trabalho a fazer e um material perfeitamente adequado para essa tarefa. Os componentes primários são o cadinho, os eletrodos (em alguns designs) e o corpo estrutural e revestimento.

O Cadinho: Contendo o Metal Fundido

O cadinho é o recipiente que contém diretamente o material fundido. Sua função é permanecer estável e inerte em temperaturas que vaporizariam a maioria das outras substâncias.

Por esta razão, materiais como grafite-carbono e argilas especializadas são as escolhas mais comuns. Eles possuem um ponto de fusão extremamente alto e são quimicamente resistentes, o que os impede de se dissolverem ou reagirem com o metal fundido, garantindo a pureza.

Os Eletrodos: Fornecendo a Energia

Em fornos a arco, grandes quantidades de energia são entregues através de eletrodos para fundir o material. Esses componentes exigem uma combinação única de propriedades.

Eles são feitos de carbono ou grafite porque esses materiais são excelentes condutores elétricos. Crucialmente, eles também são infusíveis (não derretem) e podem suportar choque térmico severo — as rápidas mudanças de temperatura que rachariam materiais inferiores.

O Corpo e o Revestimento do Forno

A estrutura externa de um forno fornece suporte e contenção. Geralmente é uma carcaça de aço, que oferece resistência mecânica, mas não possui resistência significativa ao calor.

Para proteger a carcaça de aço, o interior é revestido com materiais refratários (não explicitamente mencionados nas referências, mas uma parte fundamental de qualquer forno). São cerâmicas ou tijolos resistentes ao calor que atuam como isolamento térmico primário, mantendo o calor intenso dentro e protegendo a estrutura externa. Um sistema de resfriamento é frequentemente integrado para evitar o superaquecimento em áreas estruturais chave.

Compreendendo as Trocas Críticas

A seleção de materiais para um forno envolve o equilíbrio de prioridades concorrentes. O material perfeito raramente existe, então os engenheiros devem fazer compromissos informados.

Pureza vs. Custo

Metais de alta pureza e ligas avançadas, como aqueles fundidos em um forno a vácuo, exigem cadinhos feitos de materiais muito puros e inertes para evitar contaminação. Esses materiais de alta qualidade são significativamente mais caros.

Para a fusão em massa de metais comuns, um compósito de argila-grafite mais econômico pode ser suficiente, mesmo que introduza impurezas traço que seriam inaceitáveis em uma aplicação de alta tecnologia.

Durabilidade vs. Desempenho

Alguns materiais podem oferecer desempenho superior — por exemplo, maior condutividade elétrica em um eletrodo — mas podem ter uma vida útil mais curta devido à erosão ou oxidação.

Isso cria uma troca entre a eficiência máxima do forno e seus custos de manutenção e tempo de inatividade. Escolher um material ligeiramente menos performático, mas mais durável, é frequentemente a decisão econômica mais prática.

O Impacto do Ambiente Operacional

O ambiente dentro do forno muda drasticamente os requisitos de material. Um forno de indução a vácuo, por exemplo, elimina o risco de oxidação.

No entanto, no vácuo, surge um problema diferente: a desgaseificação, onde os próprios materiais do forno podem liberar gases presos e contaminar a fusão. Em um forno de atmosfera de ar padrão, a resistência à oxidação é uma propriedade muito mais crítica.

Fazendo a Escolha Certa para Sua Aplicação

A escolha ideal do material está sempre ligada ao objetivo específico do processo de fusão.

- Se seu foco principal é a pureza ultra-alta para pesquisa ou aeroespacial: Priorize materiais de cadinho inertes, como grafite de alta pureza ou cerâmicas, e use um forno a vácuo para eliminar a contaminação ambiental.

- Se seu foco principal é a produção industrial em larga escala: Equilibre o custo do material e a vida útil usando materiais robustos, como eletrodos de grafite de grau industrial e cadinhos duráveis de argila-grafite.

- Se seu foco principal é o design estrutural e a segurança: Enfatize uma estrutura de aço robusta combinada com revestimentos refratários de alta qualidade e um sistema de resfriamento integrado para garantir o gerenciamento térmico e a integridade estrutural.

Em última análise, entender que um forno é um sistema de peças especializadas é a chave para selecionar os materiais certos para o trabalho.

Tabela Resumo:

| Componente | Material(is) Primário(s) | Função Chave |

|---|---|---|

| Cadinho | Grafite, Carbono, Argilas Especializadas | Contém metal fundido, resiste ao calor e à reação química |

| Eletrodos | Carbono, Grafite | Fornece energia elétrica, suporta choque térmico |

| Corpo e Revestimento | Carcaça de Aço, Materiais Refratários | Fornece suporte estrutural e isolamento térmico |

Precisa dos materiais certos para o seu processo de fusão? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar os componentes ideais do forno — seja para pesquisa de alta pureza ou produção industrial — para garantir eficiência, segurança e integridade do produto. Entre em contato conosco hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?