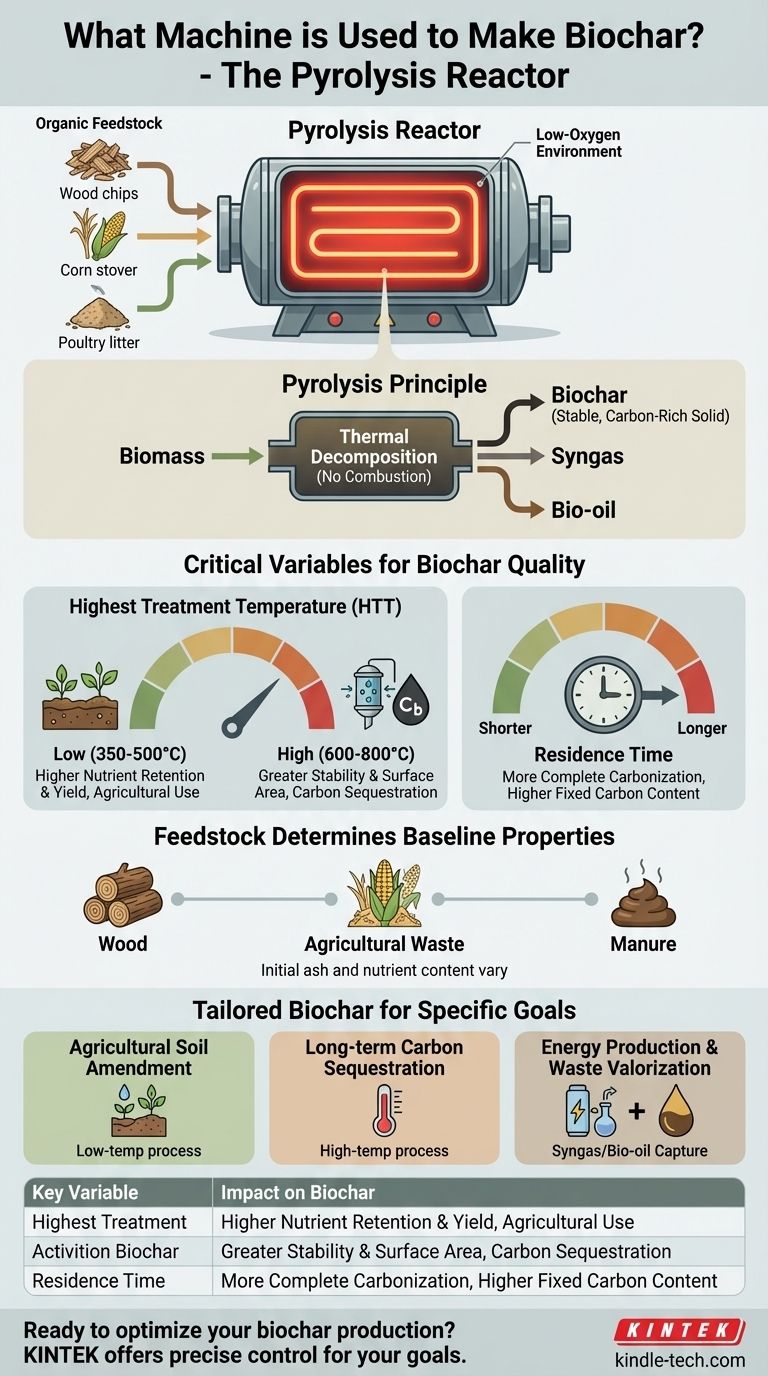

A máquina principal usada para fazer biocarvão é um reator de pirólise, às vezes referido como forno de pirólise ou gaseificador. Este equipamento é especificamente projetado para aquecer materiais orgânicos, como madeira, resíduos agrícolas ou esterco, em um ambiente controlado e com baixo teor de oxigênio. Este processo, chamado pirólise, decompõe termicamente o material sem deixá-lo queimar, convertendo-o em um sólido estável e rico em carbono (biocarvão).

O nome específico da máquina é menos importante do que a compreensão do processo que ela facilita: a pirólise. A qualidade e as características do biocarvão final são determinadas não pela máquina em si, mas pela precisão com que ela controla as variáveis-chave de temperatura e tempo em um ambiente com falta de oxigênio.

Como Funciona a Produção de Biocarvão: O Princípio da Pirólise

A criação de biocarvão baseia-se num processo termoquímico simples, mas poderoso. O propósito de toda a máquina é gerenciar esta reação com precisão.

O que é Pirólise?

Pirólise é a decomposição térmica de materiais em temperaturas elevadas em uma atmosfera inerte. Pense nisso como assar biomassa na ausência de ar, em vez de queimá-la.

Quando a biomassa é queimada com oxigênio, o carbono se combina com o oxigênio para formar dióxido de carbono. Na pirólise, a falta de oxigênio impede isso, forçando o carbono a se reformar em estruturas estáveis e porosas semelhantes ao carvão.

O Papel Crítico de um Ambiente com Baixo Teor de Oxigênio

A característica definidora de um reator de pirólise é sua capacidade de aquecer a matéria-prima sem introduzir oxigênio significativo. Esta é a chave que permite a produção de biocarvão.

Ao privar a reação de oxigênio, a máquina garante que a biomassa carbonize em vez de virar cinzas. Este processo também produz coprodutos valiosos como o syngas (gás sintético) e o bio-óleo, que podem ser capturados e usados como energia.

Controlando as Variáveis Chave

Conforme observado na análise do processo, os dois parâmetros mais críticos que uma máquina de biocarvão deve controlar são a Temperatura de Tratamento Mais Alta (HTT) e o tempo de residência.

O sistema de controle do reator gerencia os elementos de aquecimento e a taxa de fluxo da matéria-prima para ditar precisamente o quão quente o material fica e por quanto tempo ele permanece nessa temperatura.

Compreendendo as Compensações: Nem Todo Biocarvão é Igual

As configurações específicas usadas durante a pirólise alteram fundamentalmente o produto final. Uma abordagem "tamanho único" não existe, e o operador da máquina deve fazer escolhas deliberadas.

O Impacto da Temperatura

A temperatura na qual o biocarvão é produzido tem o maior impacto em suas propriedades.

-

Biocarvão de Baixa Temperatura (350–500°C): Este processo produz mais biocarvão em massa e retém mais compostos orgânicos voláteis e nutrientes. Este carvão é frequentemente preferido para emenda de solo agrícola onde a adição de nutrientes é um objetivo.

-

Biocarvão de Alta Temperatura (600–800°C): Este produz um biocarvão altamente estável e poroso com uma maior área de superfície e maior teor de carbono fixo. Este tipo de carvão é ideal para sequestro de carbono, filtração de água ou como aditivo para remediação ambiental.

O Papel do Tempo de Residência

O tempo de residência é a duração em que a biomassa é mantida na temperatura máxima. Um tempo de residência mais longo geralmente leva a um processo de carbonização mais completo, aumentando o teor de carbono fixo e a estabilidade do biocarvão.

No entanto, um tempo mais longo também reduz o rendimento final e requer mais energia, apresentando uma clássica compensação de engenharia entre qualidade e eficiência.

A Matéria-Prima Determina o Ponto de Partida

O tipo de material orgânico usado como matéria-prima – sejam lascas de madeira, palha de milho ou esterco de aves – estabelece a química básica do biocarvão. Por exemplo, o biocarvão feito de esterco terá um teor inicial de cinzas e nutrientes muito maior do que um feito de madeira limpa. O processo da máquina então refina essas propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor estratégia de produção de biocarvão depende inteiramente da sua aplicação pretendida. Você deve alinhar as variáveis do processo com o resultado desejado.

- Se o seu foco principal é a emenda de solo agrícola: Busque uma pirólise de baixa temperatura (~450°C) para produzir um carvão que retenha mais nutrientes.

- Se o seu foco principal é o sequestro de carbono a longo prazo: Use um processo de alta temperatura (>600°C) para criar um biocarvão mais estável e rico em carbono com máxima permanência.

- Se o seu foco principal é a produção de energia e a valorização de resíduos: Escolha um sistema projetado para capturar e utilizar eficientemente os coprodutos de syngas e bio-óleo para compensar os custos de energia.

Ao compreender os princípios por trás do processo, você pode aproveitar qualquer máquina de pirólise para criar um biocarvão adaptado ao seu propósito específico.

Tabela Resumo:

| Variável Chave | Impacto no Biocarvão |

|---|---|

| Temperatura | Baixa temp (350–500°C): Maior retenção de nutrientes. Alta temp (600–800°C): Maior estabilidade e área de superfície. |

| Tempo de Residência | Tempo mais longo: Carbonização mais completa, maior teor de carbono fixo. |

| Tipo de Matéria-Prima | Determina as propriedades básicas (ex: madeira vs. esterco). |

Pronto para produzir biocarvão de alta qualidade adaptado às suas necessidades? Seja para emenda de solo, sequestro de carbono ou recuperação de energia, os reatores avançados de pirólise da KINTEK oferecem controle preciso sobre a temperatura e o tempo de residência para atingir seus objetivos específicos. Nossos equipamentos de laboratório e consumíveis são projetados para ajudá-lo a otimizar seu processo de produção de biocarvão de forma eficiente. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a pesquisa e o desenvolvimento de biocarvão em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O grafite é afetado pelo calor? Descubra Sua Notável Resistência e Estabilidade em Altas Temperaturas

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório

- Quais são as propriedades mecânicas do grafite? Aproveitando a Rigidez e Gerenciando a Fragilidade

- O ponto de fusão do grafite é alto ou baixo? Descubra a sua Extrema Resiliência Térmica

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório