Na fundição de metal, o forno que você usa é definido pelo seu método de aquecimento, sendo os tipos mais comuns e importantes os fornos de indução, cadinho (ou resistência) e arco elétrico. Embora existam outros fornos especializados, esses três designs cobrem a grande maioria das aplicações, desde trabalhos artesanais em pequena escala até grandes fundições industriais.

A seleção de um forno de fundição não se trata de encontrar um único tipo "melhor", mas de combinar a tecnologia de aquecimento do forno — seja indução, resistência ou arco elétrico — com o metal específico, o volume de produção e os requisitos de pureza da sua operação.

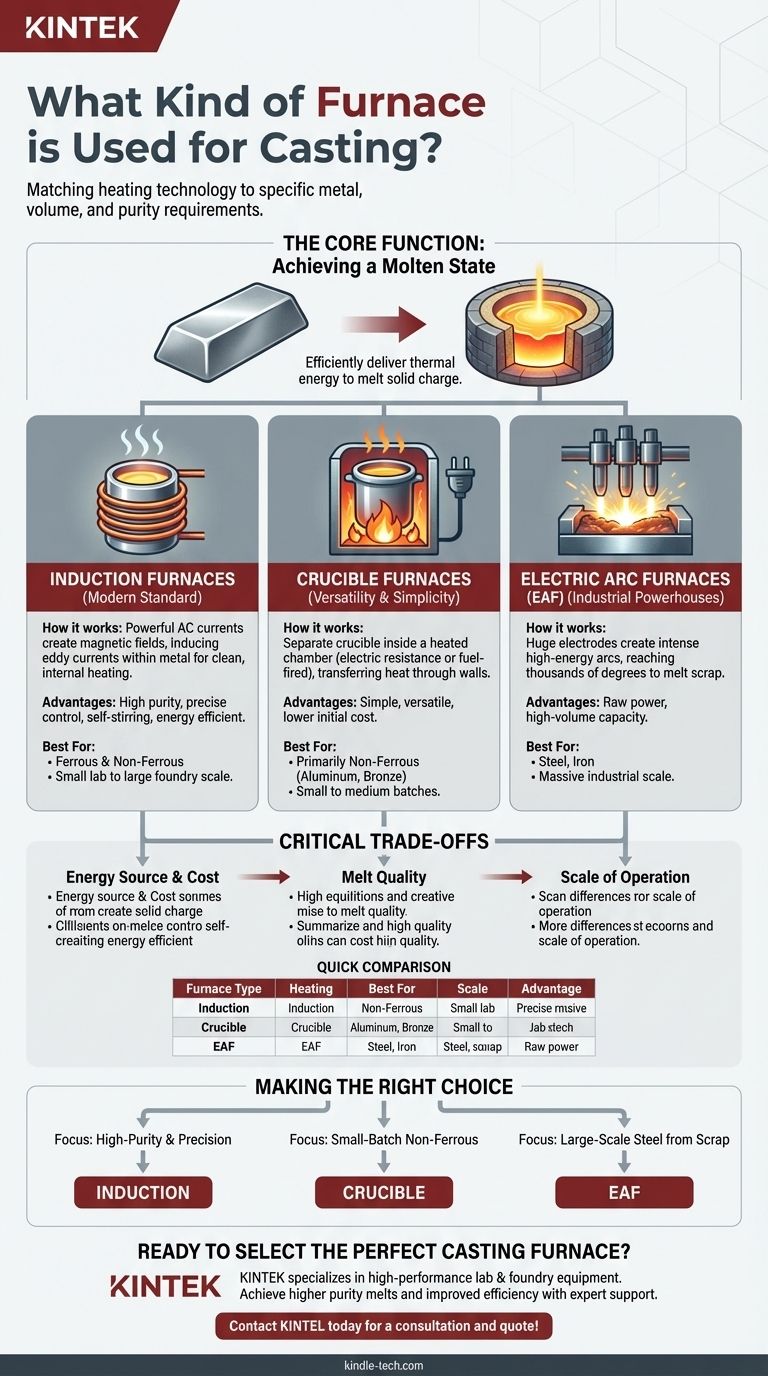

A Função Principal: Como Funcionam os Fornos de Fundição

Antes de comparar tipos específicos, é crucial entender o propósito fundamental de qualquer forno de fundição. Sua função é fornecer de forma eficiente e segura energia térmica suficiente para uma carga de metal sólido, a fim de elevar sua temperatura além do ponto de fusão.

O Objetivo Primário: Atingir um Estado Fundido

Todo o processo depende de transformar metal sólido (lingotes, sucata, etc.) em um líquido que possa ser vertido em um molde. A eficiência, velocidade e capacidade do forno de controlar a temperatura final desse metal fundido são suas métricas de desempenho mais críticas.

Contenção do Metal: O Cadinho e o Revestimento Refratário

O metal fundido é altamente reativo e incrivelmente quente. O forno deve contê-lo em um recipiente que possa suportar essas condições sem falhar ou contaminar a fusão. Isso é tipicamente um cadinho (um recipiente removível, frequentemente feito de cerâmica ou grafite) ou um corpo de forno revestido com um material refratário durável como alumina ou magnésia.

Principais Tipos de Fornos para Fundição de Metal

As principais diferenças entre os tipos de fornos residem na forma como geram e transferem calor para a carga de metal.

Fornos de Indução: O Padrão Moderno

Um forno de indução usa poderosas correntes elétricas alternadas para criar um forte campo magnético ao redor do metal. Este campo "induz" correntes parasitas dentro do próprio metal, fazendo com que ele aqueça rapidamente de dentro para fora devido à sua própria resistência elétrica.

Este método é extremamente limpo, pois não há contato direto entre o elemento de aquecimento e o metal. As forças eletromagnéticas também criam uma ação de agitação natural, o que garante uma temperatura uniforme e composição de liga na fusão.

Fornos de Cadinho: Versatilidade e Simplicidade

Um forno de cadinho é um design mais simples onde um cadinho separado contendo o metal é colocado dentro de uma câmara isolada. A câmara é então aquecida externamente, e esse calor é transferido através da parede do cadinho para o metal.

A fonte de calor pode variar. Fornos de resistência elétrica usam elementos de aquecimento semelhantes a um forno elétrico, enquanto fornos a combustível usam queimadores a gás natural ou óleo. Eles são muito comuns para pequenas fundições e para derreter metais não ferrosos como alumínio e bronze.

Fornos de Arco Elétrico (EAF): Potências Industriais

Para derreter grandes quantidades de ferro e aço, o Forno de Arco Elétrico (EAF) é dominante. Esses fornos usam enormes eletrodos de grafite para criar um arco elétrico incrivelmente energizado que atinge a carga de metal.

O calor intenso do arco — atingindo milhares de graus — derrete rapidamente sucata de aço e outros materiais ferrosos. Os EAFs são a pedra angular das "mini-usinas" modernas que se especializam em reciclar sucata de metal em novos produtos de aço.

Compreendendo as Trocas Críticas

A escolha de um forno envolve equilibrar quatro fatores chave: custo, qualidade, escala e o metal específico que você pretende derreter.

Fonte de Energia e Custo

Fornos de cadinho a combustível geralmente têm um custo inicial de equipamento mais baixo, mas podem ter custos operacionais e de manutenção mais altos. Fornos de indução e a arco são totalmente elétricos, e seu custo operacional está diretamente ligado aos preços da eletricidade, mas são geralmente mais eficientes em termos de energia.

Qualidade da Fusão e Contaminação

Fornos de indução produzem fusões da mais alta qualidade e pureza porque o processo de aquecimento é sem contato. Fornos a combustível podem introduzir impurezas do processo de combustão na fusão, o que pode ser inaceitável para certas ligas de alta especificação.

Escala de Operação

Fornos de cadinho são ideais para lotes pequenos a médios, de alguns quilos a algumas centenas. Fornos de indução escalam bem, desde pequenas unidades de laboratório até grandes sistemas de fundição que derretem muitas toneladas. Os EAFs operam apenas em uma escala industrial massiva, frequentemente derretendo mais de 100 toneladas por vez.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com o objetivo principal de sua operação de fundição.

- Se seu foco principal é fusões de alta pureza e controle preciso de temperatura: Um forno de indução é a escolha superior devido à sua natureza limpa, eficiente e autoagitadora.

- Se seu foco principal é fundição em pequenos lotes ou de não ferrosos (por exemplo, alumínio, latão): Um forno de cadinho, seja de resistência elétrica ou a gás, oferece o melhor equilíbrio de simplicidade, custo e versatilidade.

- Se seu foco principal é a produção de aço em larga escala a partir de sucata: O Forno de Arco Elétrico é o padrão industrial indiscutível por sua potência bruta e capacidade de alto volume.

Compreender essas diferenças fundamentais na tecnologia de aquecimento é a chave para selecionar o forno certo para qualquer operação de fundição.

Tabela Resumo:

| Tipo de Forno | Método de Aquecimento Principal | Melhor para Metais | Escala Ideal | Vantagem Chave |

|---|---|---|---|---|

| Forno de Indução | Indução eletromagnética | Ferrosos e Não Ferrosos | De laboratório pequeno a grande fundição | Alta pureza, controle preciso, autoagitador |

| Forno de Cadinho | Resistência externa ou a combustível | Principalmente Não Ferrosos (ex: Alumínio, Bronze) | Lotes pequenos a médios | Simplicidade, versatilidade, menor custo inicial |

| Forno de Arco Elétrico (EAF) | Arco elétrico de alta energia | Aço, Ferro | Escala industrial massiva | Fusão de sucata em alto volume, potência bruta |

Pronto para Selecionar o Forno de Fundição Perfeito?

Escolher a tecnologia de forno certa é crítico para o sucesso da sua operação de fundição. A KINTEK é especializada no fornecimento de equipamentos de laboratório e fundição de alto desempenho, incluindo fornos de cadinho e indução adaptados ao seu metal específico, pureza e requisitos de produção.

Nós ajudamos você a alcançar:

- Fusões de Maior Pureza: Nossos fornos de indução garantem aquecimento limpo e sem contato para uma qualidade de metal superior.

- Eficiência Aprimorada: Encontre o equilíbrio certo entre uso de energia, custo e rendimento para sua escala.

- Suporte Especializado: Obtenha orientação sobre o melhor tipo de forno para sua aplicação, desde P&D até produção em larga escala.

Vamos discutir seu projeto. Seja para derreter alumínio, latão ou ligas de alta especificação, temos a solução.

Entre em contato com a KINTEL hoje para uma consulta personalizada e orçamento!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um tubo de quartzo facilita a condensação fracionada em um forno de gaseificação a vácuo de tubo horizontal? Guia de Especialista

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais