Em essência, o crescimento por vapor é uma família de técnicas avançadas para criar cristais de alta qualidade, depositando material de um estado gasoso sobre uma superfície. Ao contrário dos métodos que crescem cristais a partir de um fundido líquido, este processo constrói o cristal camada por camada, muitas vezes átomo por átomo, resultando em estruturas com pureza excecional e superfícies perfeitamente planas, ideais para a eletrónica moderna e a ciência dos materiais.

O princípio central do crescimento por vapor é trocar velocidade por precisão. Ao controlar cuidadosamente a deposição de átomos ou moléculas gasosas num substrato, esta técnica alcança um nível de perfeição estrutural e pureza que é inatingível com métodos de crescimento em massa mais rápidos.

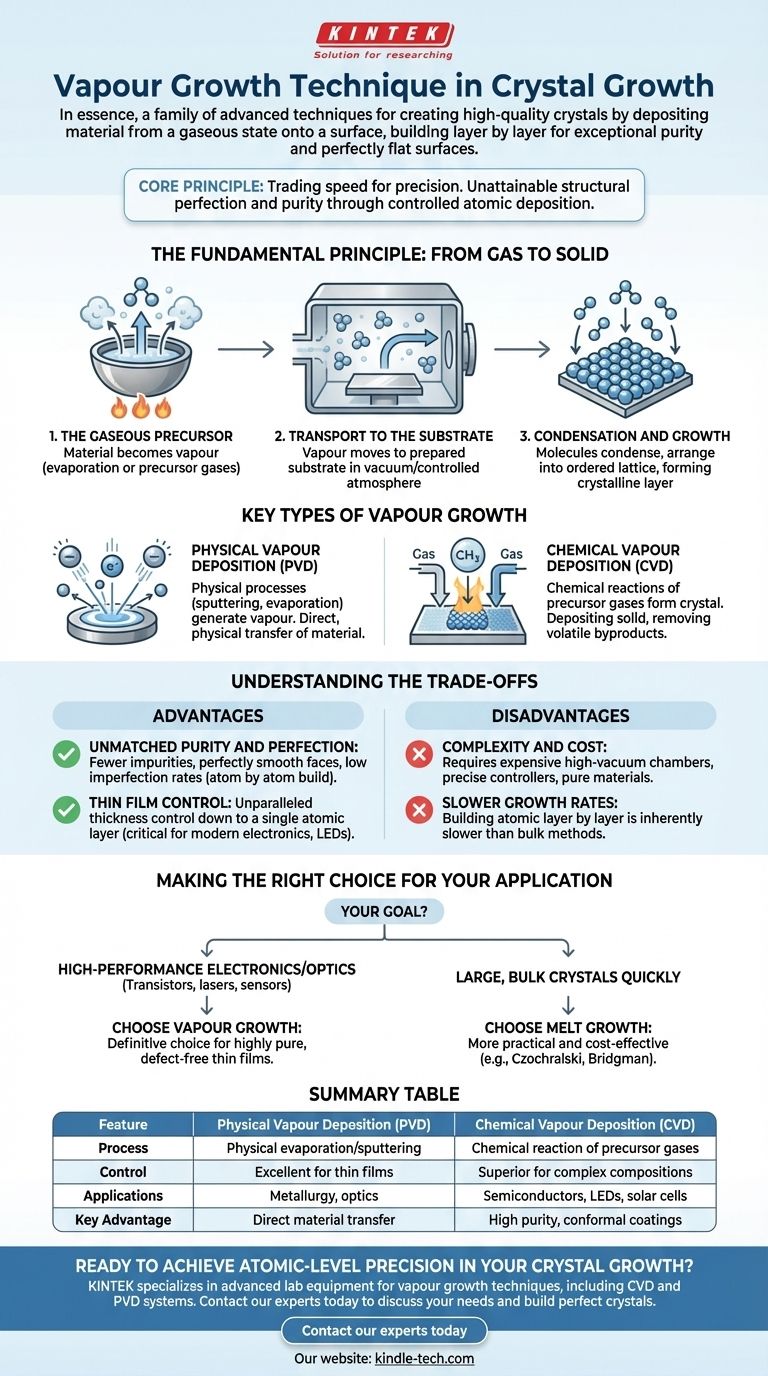

O Princípio Fundamental: Do Gás ao Sólido

As técnicas de crescimento por vapor baseiam-se todas num processo de transição de fase de três etapas, passando de um gás para um sólido altamente ordenado.

O Precursor Gasoso

Primeiro, o material destinado ao crescimento do cristal deve existir como vapor. Isso pode ser alcançado aquecendo uma fonte sólida ou líquida até evaporar ou usando gases precursores que reagirão para formar o material desejado.

Transporte para o Substrato

Este vapor é então transportado, tipicamente dentro de uma câmara de vácuo ou atmosfera controlada, para uma superfície preparada chamada substrato. O substrato atua como a base sobre a qual o novo cristal se formará.

Condensação e Crescimento

Quando as moléculas ou átomos de gás quente entram em contacto com o substrato mais frio, eles perdem energia, desaceleram e condensam. Sob condições precisamente controladas, esses átomos organizam-se numa rede repetitiva e ordenada, criando uma camada cristalina de alta qualidade.

Tipos Principais de Crescimento por Vapor

Embora o princípio seja o mesmo, os métodos para criar e depositar o vapor enquadram-se em duas categorias principais.

Deposição Física de Vapor (PVD)

A PVD envolve processos físicos para gerar o vapor. Um material "alvo" sólido é bombardeado com iões de alta energia (sputtering) ou aquecido a vácuo até evaporar. O vapor resultante viaja em linha reta e condensa no substrato. Esta é uma transferência direta e física de material.

Deposição Química de Vapor (CVD)

A CVD usa reações químicas para formar o cristal. Um ou mais gases precursores são introduzidos numa câmara de reação. Esses gases decompõem-se ou reagem na superfície quente do substrato, depositando o material sólido desejado e formando subprodutos voláteis que são então removidos.

Compreendendo as Compensações

A escolha de uma técnica de crescimento requer uma compreensão clara das suas vantagens e desvantagens inerentes. O crescimento por vapor é poderoso, mas não universalmente aplicável.

A Vantagem: Pureza e Perfeição Inigualáveis

Como o material é construído átomo por átomo, há muito menos oportunidades para impurezas ou defeitos estruturais ficarem presos na rede cristalina. É por isso que o crescimento por vapor produz cristais com faces perfeitamente lisas e baixas taxas de imperfeição, conforme mencionado nos materiais de referência.

A Vantagem: Controlo de Filmes Finos

Esta técnica oferece um controlo incomparável sobre a espessura, até uma única camada atómica. Essa precisão é absolutamente crítica para a fabricação de dispositivos semicondutores modernos, LEDs, células solares e revestimentos protetores.

A Desvantagem: Complexidade e Custo

Os sistemas de crescimento por vapor geralmente exigem câmaras de alto vácuo caras, controladores precisos de temperatura e fluxo de gás, e materiais precursores puros. O investimento inicial e os custos operacionais são significativamente mais altos do que para muitos métodos de crescimento em massa.

A Desvantagem: Taxas de Crescimento Mais Lentas

Construir um cristal uma camada atómica de cada vez é inerentemente mais lento do que retirar um grande cristal de uma piscina de líquido fundido. Para aplicações que exigem cristais grandes e em massa, o crescimento por vapor é frequentemente impraticável devido ao tempo necessário.

Fazendo a Escolha Certa para a Sua Aplicação

A decisão de usar o crescimento por vapor depende inteiramente do seu objetivo final, equilibrando a necessidade de qualidade com as restrições de velocidade e custo.

- Se o seu foco principal é eletrónica ou ótica de alto desempenho: O crescimento por vapor é a escolha definitiva para criar os filmes finos altamente puros e sem defeitos necessários para transístores, lasers e sensores.

- Se o seu foco principal é produzir cristais grandes e em massa rapidamente: As técnicas de crescimento por fusão (como os métodos Czochralski ou Bridgman) são quase sempre mais práticas e económicas.

Em última análise, escolher o crescimento por vapor é uma decisão de priorizar a perfeição estrutural e o controlo a nível atómico acima de tudo.

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Evaporação/sputtering físico | Reação química de gases precursores |

| Controlo | Excelente para filmes finos | Superior para composições complexas |

| Aplicações | Metalurgia, ótica | Semicondutores, LEDs, células solares |

| Principal Vantagem | Transferência direta de material | Alta pureza, revestimentos conformes |

Pronto para alcançar precisão a nível atómico no crescimento dos seus cristais?

A KINTEK é especializada em equipamentos de laboratório avançados para técnicas de crescimento por vapor, incluindo sistemas CVD e PVD. Quer esteja a desenvolver semicondutores de próxima geração, células solares de alta eficiência ou revestimentos óticos especializados, as nossas soluções oferecem a pureza inigualável e o controlo de filmes finos que a sua pesquisa exige.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de crescimento por vapor do seu laboratório e ajudá-lo a construir os cristais perfeitos para a sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos