A deposição de vapor de polímeros é um conjunto de técnicas avançadas de fabricação usadas para criar filmes de polímero ultrafinos e de alta pureza em um substrato. O processo funciona convertendo o polímero ou seus precursores químicos em um estado gasoso dentro de uma câmara de vácuo, que então se deposita na superfície do objeto alvo para formar um revestimento sólido e uniforme. Os dois métodos principais para isso são a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD).

O valor central da deposição de vapor não é simplesmente revestir um objeto, mas sim projetar uma superfície no nível molecular. Isso possibilita a criação de camadas de polímero altamente funcionais, conformes e sem defeitos, que são impossíveis de alcançar com métodos tradicionais baseados em líquidos, como pintura ou revestimento por centrifugação.

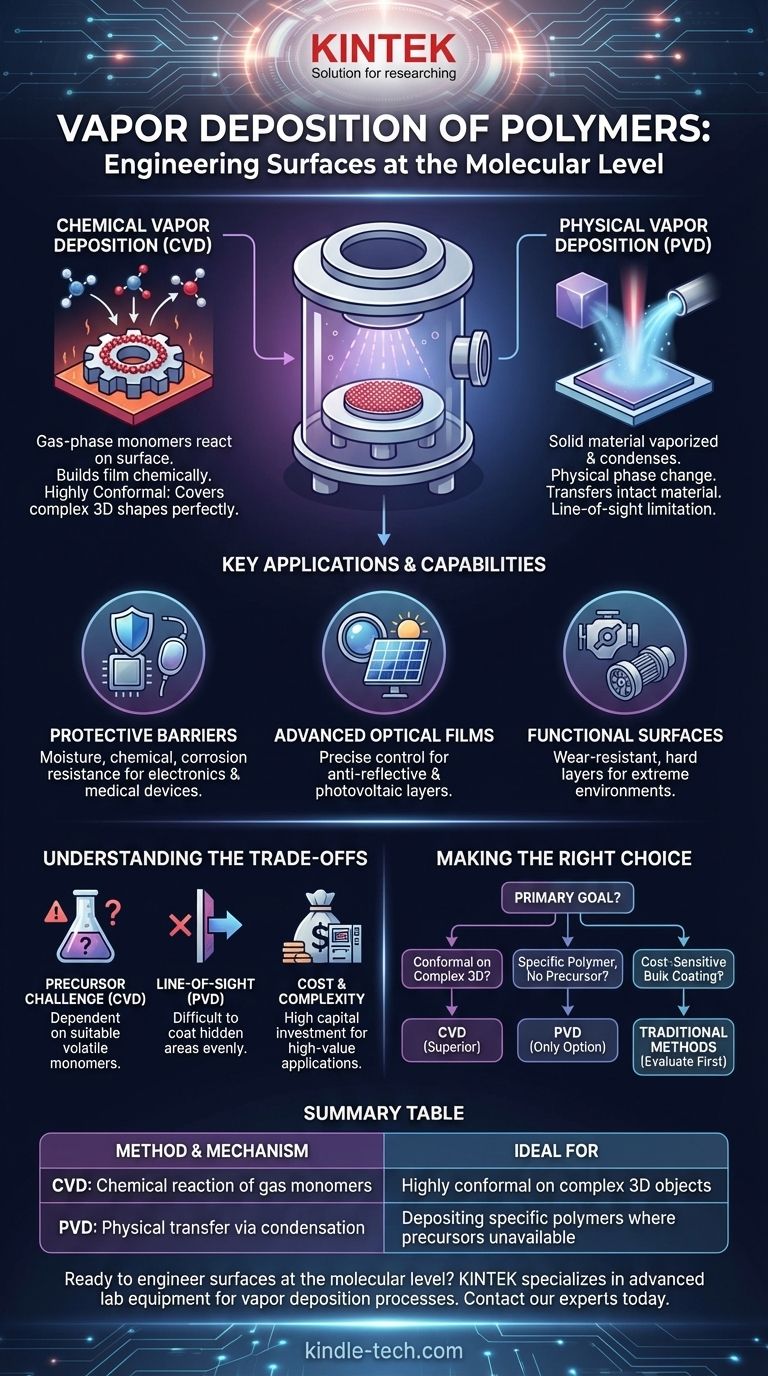

Os Dois Caminhos Principais: CVD vs. PVD

Compreender a distinção entre deposição química e física é fundamental. A escolha entre elas depende inteiramente do material que você está usando e das propriedades que você precisa no filme final.

Deposição Química de Vapor (CVD): Construindo um Filme a Partir de Monômeros

Na CVD, moléculas precursoras voláteis, conhecidas como monômeros, são introduzidas em uma câmara de reação em estado gasoso.

Esses gases interagem com a superfície aquecida do substrato, desencadeando uma reação química. Essa reação sintetiza o polímero diretamente na superfície, construindo o filme molécula por molécula.

Este processo garante um revestimento excepcionalmente conforme, o que significa que ele pode cobrir uniformemente até mesmo formas tridimensionais altamente complexas sem defeitos.

Deposição Física de Vapor (PVD): Transferindo um Material Intacto

Na PVD, o material de partida é um polímero sólido. Este material fonte é vaporizado dentro de uma câmara de vácuo, geralmente usando calor (evaporação térmica) ou um feixe de elétrons (evaporação por feixe de elétrons).

O vapor de polímero resultante viaja então através do vácuo e condensa na superfície mais fria do substrato, formando um filme fino.

A PVD é fundamentalmente um processo físico de mudança de fase — sólido para gás para sólido novamente. Não envolve uma reação química na superfície alvo.

Aplicações Chave e Capacidades de Materiais

A precisão da deposição de vapor possibilita características de desempenho críticas em indústrias de alta tecnologia. Ela é usada não para estética simples, mas para funcionalidade essencial.

Barreiras Protetoras em Eletrônicos e Dispositivos Médicos

Os filmes ultrafinos e sem poros criados pela deposição de vapor servem como excelentes barreiras contra umidade, produtos químicos e corrosão.

Isso é vital para proteger componentes eletrônicos sensíveis em embalagens ou para encapsular implantes médicos para garantir a biocompatibilidade e prevenir a degradação.

Filmes Ópticos e Fotovoltaicos Avançados

A deposição de vapor permite um controle preciso sobre a espessura, densidade e índice de refração de um filme.

Essa capacidade é usada para criar revestimentos antirreflexo, camadas especializadas em displays holográficos e materiais fotovoltaicos de filme fino para células solares eficientes.

Superfícies Funcionais para Automotivo e Aeroespacial

Nas indústrias automotiva e aeroespacial, esses revestimentos podem conferir propriedades de superfície críticas.

Eles podem criar camadas duras e resistentes ao desgaste em ferramentas e componentes ou aplicar revestimentos densos e resistentes à temperatura em peças que devem suportar ambientes extremos.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a deposição de vapor não é uma solução universal. Os requisitos técnicos e os custos exigem uma compreensão clara de suas limitações.

O Desafio dos Materiais Precursores

Para a CVD de polímeros, o processo depende inteiramente da disponibilidade de precursores monoméricos adequados que sejam voláteis e reajam de forma limpa. Encontrar os precursores certos para um polímero específico pode ser um desafio significativo de pesquisa e desenvolvimento.

A Limitação da Linha de Visada (PVD)

Muitas técnicas de PVD são de "linha de visada", o que significa que o material vaporizado viaja em linha reta até o substrato. Isso pode dificultar o revestimento uniforme de áreas ocultas ou geometrias internas complexas.

Custo e Complexidade do Processo

Os sistemas de deposição de vapor exigem um investimento de capital significativo em câmaras de vácuo, sistemas de manuseio de gás e fontes de alimentação. Os processos são mais lentos e mais complexos do que a simples pintura ou imersão, tornando-os mais adequados para aplicações de alto valor onde o desempenho é inegociável.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar a estratégia de deposição apropriada requer alinhar os pontos fortes da técnica com seu objetivo principal.

- Se o seu foco principal for um revestimento altamente conforme e sem poros em um objeto 3D complexo: A CVD é provavelmente a escolha superior porque os precursores em fase gasosa podem alcançar e reagir em todas as superfícies expostas.

- Se o seu foco principal for depositar um polímero específico e complexo que não tenha um precursor químico adequado: A PVD pode ser sua única opção, pois ela transfere fisicamente o material fonte sem a necessidade de sintetizá-lo na superfície.

- Se o seu foco principal for o revestimento em massa sensível ao custo em formas simples: Você deve primeiro avaliar os métodos tradicionais baseados em líquidos, pois a deposição de vapor é uma solução de alto desempenho e custo mais elevado, reservada para aplicações exigentes.

Em última análise, a deposição de vapor permite projetar superfícies de polímeros com um nível de precisão que desbloqueia novas capacidades tecnológicas.

Tabela de Resumo:

| Método | Mecanismo Chave | Ideal Para |

|---|---|---|

| Deposição Química de Vapor (CVD) | Reação química de monômeros em fase gasosa na superfície do substrato. | Revestimentos altamente conformes e sem poros em objetos 3D complexos. |

| Deposição Física de Vapor (PVD) | Transferência física do polímero vaporizado via condensação. | Deposição de polímeros específicos onde precursores químicos não estão disponíveis. |

Pronto para projetar superfícies no nível molecular?

A KINTEK é especializada em equipamentos de laboratório avançados para processos de deposição de vapor. Se você está desenvolvendo barreiras protetoras para dispositivos médicos, filmes ópticos para fotovoltaicos ou revestimentos resistentes ao desgaste para componentes aeroespaciais, nossas soluções capacitam sua P&D e produção.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de deposição de polímeros podem trazer precisão e alto desempenho para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural