Em termos mais simples, a deposição química por vapor é um processo de alta precisão para construir um filme sólido ultrafino numa superfície, átomo por átomo. Utiliza um gás químico volátil (um "precursor") dentro de uma câmara de vácuo, que reage ou se decompõe quando aquecido, depositando o material desejado diretamente na superfície de um componente para formar um revestimento perfeitamente uniforme.

A perceção crítica é que a deposição por vapor não é um processo simples de pulverização ou imersão. É uma técnica sofisticada de construção química que aproveita um ambiente de vácuo e reações controladas para criar revestimentos altamente puros, densos e funcionais, mesmo nas formas mais complexas.

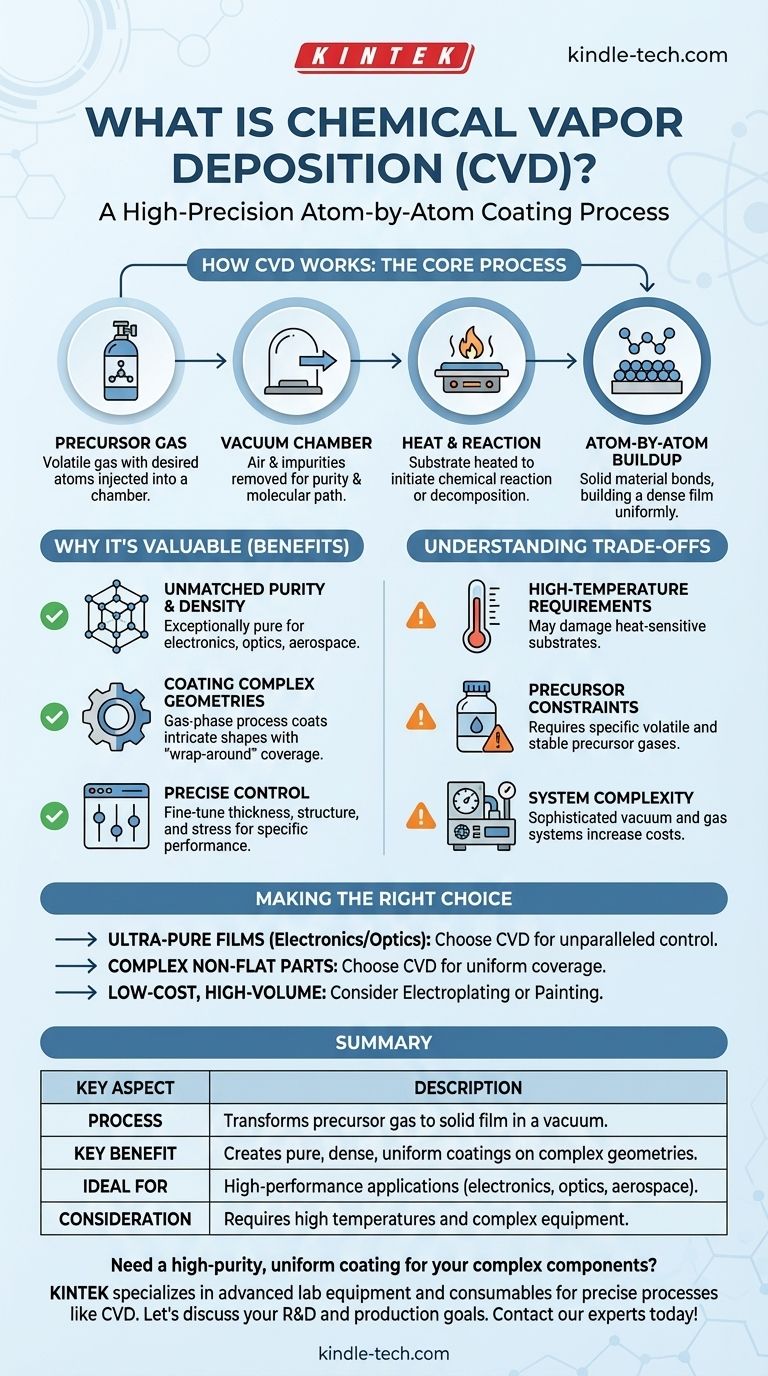

Como Funciona a Deposição por Vapor: O Processo Central

A deposição por vapor transforma um gás num filme sólido com notável precisão. O processo baseia-se em alguns componentes fundamentais que trabalham em conjunto dentro de um sistema especializado.

O Papel do Gás Precursor

O processo começa com um precursor, um composto químico volátil em forma de gás que contém os átomos específicos que se pretende depositar. Este gás é cuidadosamente injetado na câmara de processo.

A Importância da Câmara de Vácuo

Todo o processo ocorre numa câmara de vácuo. A remoção do ar e de outros gases é crucial por duas razões: evita a contaminação do filme final e permite que as moléculas do gás precursor viajem sem impedimentos para a superfície alvo.

O Catalisador de Calor e Reação

O componente a ser revestido, conhecido como substrato, é aquecido a uma temperatura de reação precisa. Este calor fornece a energia necessária para que o gás precursor sofra uma reação química ou se decomponha quando entra em contacto com a superfície do substrato.

A Acumulação Átomo por Átomo

À medida que a reação química ocorre, o material sólido desejado liga-se diretamente à superfície do substrato. Com o tempo, este processo constrói um filme fino, denso e altamente uniforme em toda a área exposta do componente.

Por Que Este Método é Valioso

A deposição química por vapor (CVD) é escolhida para aplicações onde a qualidade e o desempenho do revestimento são primordiais. As suas características únicas oferecem vantagens significativas sobre outros métodos.

Pureza e Densidade Inigualáveis

Como o processo ocorre em vácuo, o filme resultante é excecionalmente puro e denso. Isto é crítico para aplicações em eletrónica, ótica e aeroespacial, onde mesmo impurezas minúsculas podem comprometer o desempenho.

Revestimento de Geometrias Complexas

Ao contrário dos processos de linha de visão, como a pintura por pulverização, a CVD é um processo em fase gasosa. Isso significa que o gás precursor pode alcançar e revestir uniformemente formas tridimensionais intrincadas, garantindo uma cobertura completa e uniforme — muitas vezes chamada de propriedades de "envolvimento".

Controlo Preciso sobre as Propriedades do Filme

Os engenheiros têm controlo preciso sobre o produto final. Ao ajustar parâmetros como temperatura, pressão e taxas de fluxo de gás, podem manipular com precisão a espessura, a estrutura cristalina e a tensão residual do revestimento para atender a requisitos de desempenho específicos.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. A sua precisão vem com complexidades e limitações inerentes que devem ser consideradas.

Requisitos de Alta Temperatura

O processo frequentemente depende de altas temperaturas para iniciar a reação química. Isso pode torná-lo inadequado para substratos sensíveis ao calor ou que possam ser danificados pela temperatura de deposição.

Restrições de Material Precursor

O sucesso da CVD depende inteiramente de encontrar um gás precursor adequado. Este químico deve ser volátil o suficiente para se tornar um gás, mas estável o suficiente para não se decompor antes de atingir o substrato. Nem todos os materiais têm precursores prontamente disponíveis ou económicos.

Complexidade do Sistema e do Processo

Embora o conceito seja simples, o equipamento não o é. Gerir sistemas de vácuo, manusear gases potencialmente perigosos e controlar precisamente a temperatura requer maquinaria e experiência sofisticadas, o que pode traduzir-se em custos operacionais mais elevados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento certa depende inteiramente do seu objetivo específico.

- Se o seu foco principal é criar filmes ultrapuros e de alto desempenho para eletrónica ou ótica: A CVD é um padrão da indústria, oferecendo controlo inigualável sobre a pureza e a estrutura do material.

- Se o seu foco principal é revestir uniformemente peças complexas e não planas: A excecional capacidade de "envolvimento" da CVD torna-a uma escolha superior para garantir uma cobertura completa e uniforme em componentes intrincados.

- Se o seu foco principal é o revestimento de baixo custo e alto volume para aplicações não críticas: Métodos mais simples, como galvanoplastia ou pintura, são provavelmente mais práticos e económicos do que o processo de CVD orientado para a precisão.

Em última análise, a deposição química por vapor permite a criação de materiais avançados, fornecendo controlo preciso sobre a construção de uma superfície a partir dos átomos.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Transforma um gás precursor num filme sólido num substrato numa câmara de vácuo. |

| Benefício Chave | Cria revestimentos excecionalmente puros, densos e uniformes em geometrias 3D complexas. |

| Ideal Para | Aplicações de alto desempenho em eletrónica, ótica e aeroespacial, onde a qualidade do revestimento é crítica. |

| Consideração | Frequentemente requer altas temperaturas e equipamentos sofisticados, o que pode aumentar o custo e a complexidade. |

Precisa de um revestimento de alta pureza e uniforme para os seus componentes complexos?

Na KINTEK, somos especialistas no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos como a deposição química por vapor. Quer esteja a desenvolver semicondutores de próxima geração, revestimentos óticos ou componentes aeroespaciais, a nossa experiência e soluções podem ajudá-lo a alcançar as propriedades de filme perfeitas para a sua aplicação.

Vamos discutir como podemos apoiar os seus objetivos de I&D e produção. Contacte os nossos especialistas hoje para encontrar o equipamento certo para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato