Em termos simples, a nitretação a vácuo é um processo de tratamento térmico altamente controlado que utiliza um ambiente de baixa pressão (vácuo) para difundir nitrogênio na superfície de uma peça de aço ou liga. Isso cria uma camada superficial extremamente dura e resistente ao desgaste, conhecida como carepa, sem alterar as propriedades centrais do material. É uma evolução moderna da nitretação a gás tradicional, projetada para maior precisão, velocidade e qualidade.

A vantagem central da nitretação a vácuo não é apenas tornar as peças mais duras; é conseguir essa dureza com uniformidade e controle excepcionais, especialmente em componentes com formas complexas, tornando-a uma escolha superior para aplicações de alto desempenho.

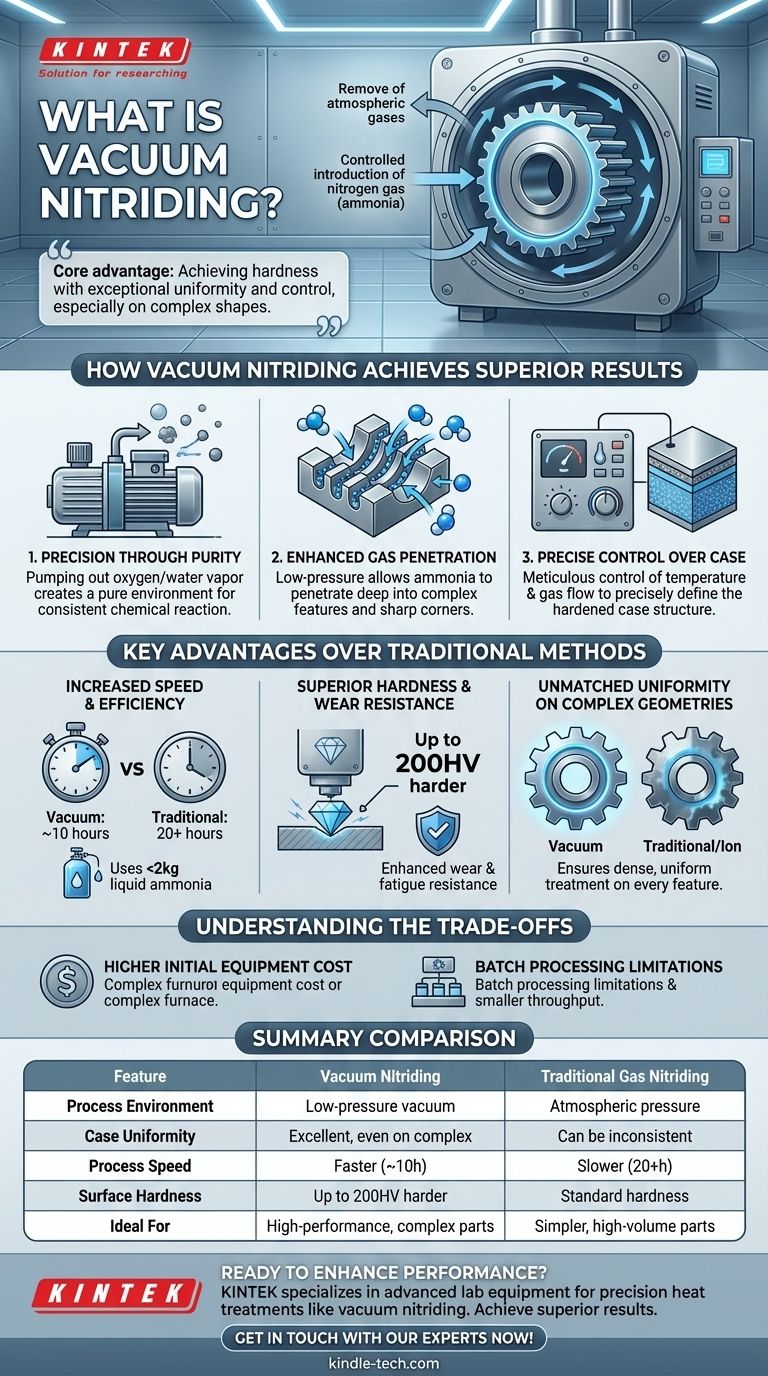

Como a Nitretação a Vácuo Alcança Resultados Superiores

A nitretação a vácuo refina o processo tradicional de nitretação a gás, removendo primeiro a atmosfera do forno. Esta etapa inicial de vácuo é crítica e oferece vários benefícios principais que levam a um resultado de maior qualidade.

Precisão Através da Pureza

Ao bombear gases atmosféricos como oxigênio e vapor de água, o processo cria um ambiente puro. Quando o gás de nitretação (tipicamente amônia) é introduzido, ele pode reagir diretamente com a superfície do aço sem interferência de contaminantes.

Isso leva a uma reação química mais previsível e consistente, resultando em uma superfície mais limpa e uma camada endurecida mais uniforme.

Penetração de Gás Aprimorada

O ambiente de baixa pressão permite que o gás amônia penetre profundamente em características complexas. Esta é uma vantagem significativa sobre outros métodos.

A nitretação a vácuo garante que cantos vivos, pequenos orifícios, fendas profundas e superfícies densas sejam tratados uniformemente. Essa cobertura abrangente evita pontos fracos e garante desempenho consistente em toda a peça.

Controle Preciso Sobre a Camada de Carepa

O processo permite um controle meticuloso da temperatura e do fluxo de gás. Isso dá aos engenheiros a capacidade de definir com precisão a estrutura da carepa endurecida, incluindo a espessura da "camada branca" (uma camada composta na superfície).

Este nível de controle é essencial para aplicações onde a fragilidade deve ser evitada e características específicas de fadiga ou desgaste são necessárias.

Vantagens Principais Sobre Métodos Tradicionais

Quando comparados diretamente com métodos mais antigos, como a nitretação a gás ou iônica convencional, os benefícios do processo a vácuo tornam-se claros e mensuráveis.

Velocidade e Eficiência Aumentadas

A nitretação a vácuo pode ser significativamente mais rápida. Por exemplo, atingir uma camada endurecida de 0,3 mm pode levar apenas 10 horas, em comparação com mais de 20 horas para a nitretação a gás tradicional.

Também é muito mais eficiente em recursos, consumindo menos de 2 kg de amônia líquida para um ciclo típico, enquanto a nitretação a gás contínua pode consumir mais de 1 kg por hora.

Dureza Superior e Resistência ao Desgaste

A camada nitretada resultante é comprovadamente mais dura. Peças tratadas com nitretação a vácuo a 530°C podem ser até 200HV mais duras do que as tratadas com nitretação a gás a uma temperatura semelhante.

Este aumento de dureza traduz-se diretamente em maior resistência ao desgaste, abrasão e fadiga, prolongando a vida útil do componente.

Uniformidade Incomparável em Geometrias Complexas

É aqui que a nitretação a vácuo realmente se destaca. Oferece melhor uniformidade de temperatura e qualidade de superfície do que até mesmo a nitretação iônica, especialmente em peças intrincadas.

O processo garante que cada característica, não importa quão pequena ou difícil de alcançar, receba um tratamento denso e uniforme.

Compreendendo as Compensações

Nenhum processo é perfeito para todas as situações. Embora a nitretação a vácuo ofereça vantagens significativas de desempenho, é importante considerar suas limitações para tomar uma decisão informada.

Custo Inicial de Equipamento Mais Alto

Fornos a vácuo e seus sistemas de controle associados são mais complexos e caros do que os equipamentos usados para a nitretação a gás atmosférica convencional. Isso pode se traduzir em um custo por peça mais alto, especialmente para componentes mais simples.

Limitações do Processamento em Lote

A nitretação a vácuo é um processo em lote. Embora ideal para componentes de alto valor, pode não oferecer o mesmo rendimento de alto volume que algumas operações de nitretação a gás contínua em larga escala. Isso a torna menos adequada para peças de produção em massa de baixo custo, onde a velocidade do processo é o principal fator.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a nitretação a vácuo deve ser baseada nos requisitos de desempenho específicos do seu componente.

- Se o seu foco principal for alto desempenho e geometrias complexas: A nitretação a vácuo é a escolha clara por sua uniformidade superior, dureza e controle em peças como engrenagens de precisão, moldes e componentes de transmissão.

- Se o seu foco principal for produção de baixo custo e alto volume de peças simples: A nitretação a gás tradicional pode ser uma solução mais econômica onde o mais alto nível de precisão não é necessário.

- Se o seu foco principal for maximizar a velocidade e a dureza da superfície: A nitretação a vácuo oferece uma vantagem mensurável tanto no tempo de processamento quanto na qualidade da carepa endurecida final.

Em última análise, a nitretação a vácuo representa uma mudança de um tratamento térmico em massa para um processo de engenharia de superfície de precisão para componentes que exigem a mais alta confiabilidade.

Tabela de Resumo:

| Característica | Nitretação a Vácuo | Nitretação a Gás Tradicional |

|---|---|---|

| Ambiente do Processo | Vácuo de baixa pressão | Pressão atmosférica |

| Uniformidade da Carepa | Excelente, mesmo em formas complexas | Pode ser inconsistente |

| Velocidade do Processo | Mais rápida (ex: ~10 horas para carepa de 0,3 mm) | Mais lenta (ex: 20+ horas para carepa de 0,3 mm) |

| Dureza da Superfície | Até 200HV mais dura | Dureza padrão |

| Ideal Para | Componentes complexos de alto desempenho | Peças mais simples e de alto volume |

Pronto para melhorar o desempenho e a vida útil dos seus componentes críticos?

A KINTEK é especializada em equipamentos laboratoriais avançados e consumíveis, incluindo soluções para tratamentos térmicos de precisão como a nitretação a vácuo. Nossa experiência ajuda laboratórios e fabricantes a alcançar dureza superficial superior, resistência ao desgaste e uniformidade incomparável em peças complexas.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades laboratoriais específicas e impulsionar seus projetos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional