Em resumo, a têmpera a vácuo é um processo de tratamento térmico de alto desempenho onde o metal é aquecido em vácuo e depois resfriado rapidamente (temperado) com um gás inerte. Este ambiente controlado e livre de oxigénio previne reações superficiais indesejadas como oxidação e descarbonetação, resultando numa peça limpa, brilhante, com propriedades mecânicas superiores e distorção mínima.

A vantagem crítica da têmpera a vácuo não é o calor em si, mas o ambiente em que é aplicada. Ao remover o ar e outros gases reativos, o processo protege a integridade superficial e a composição química do material, produzindo componentes que são mais fortes, mais limpos e mais estáveis dimensionalmente do que aqueles tratados em atmosferas tradicionais.

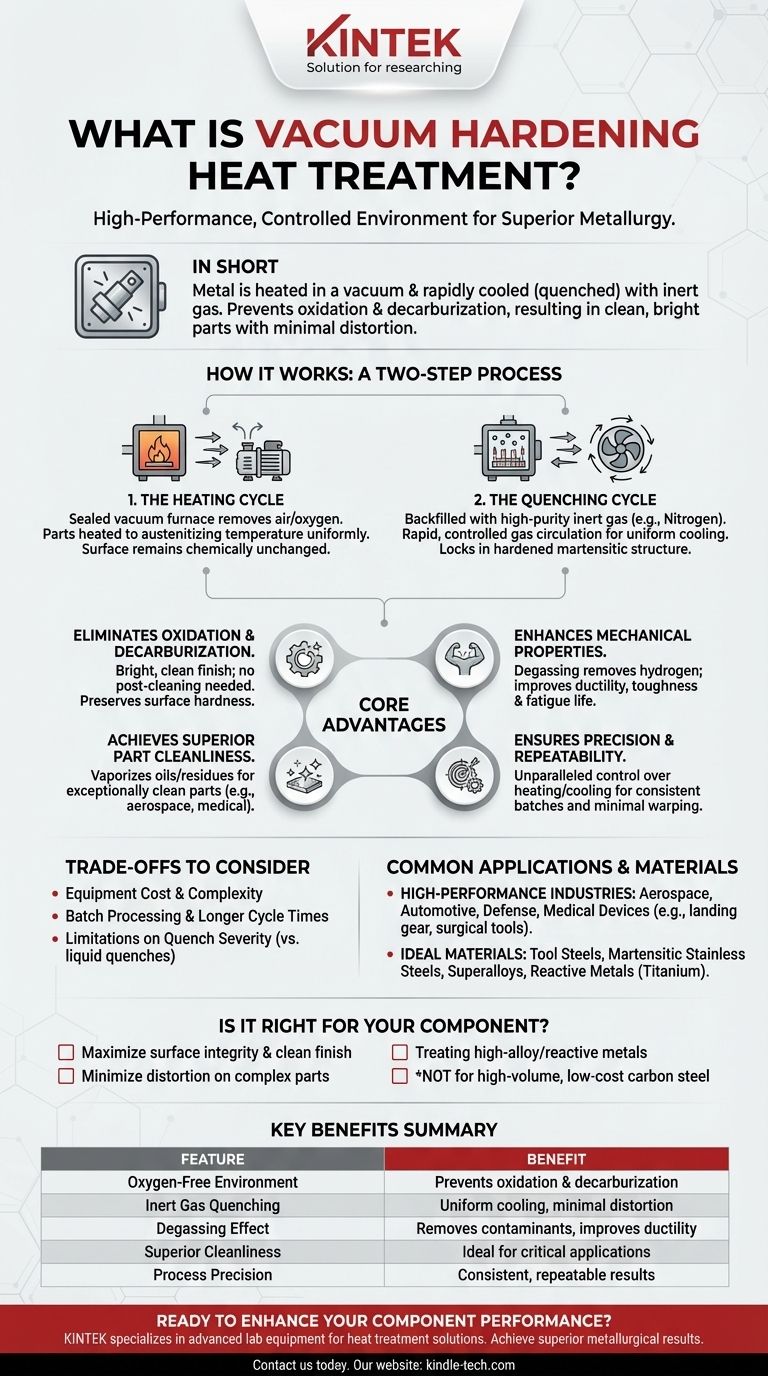

Como Funciona a Têmpera a Vácuo: Um Processo de Duas Etapas

Na sua essência, a têmpera a vácuo é uma sequência cuidadosamente controlada de aquecimento e arrefecimento projetada para alterar a microestrutura de um material para alcançar a dureza e resistência desejadas. O processo é definido por duas etapas críticas.

O Ciclo de Aquecimento: Protegendo o Material

Primeiro, os componentes são carregados num forno a vácuo selado. O ar é bombeado para criar um quase-vácuo, eliminando o oxigénio e outros gases que poderiam reagir com a superfície do metal quente.

As peças são então aquecidas a uma temperatura de austenitização específica, que varia dependendo da liga. O vácuo garante que este aquecimento seja uniforme e que a superfície do material permaneça quimicamente inalterada.

O Ciclo de Têmpera: Fixando a Dureza

Uma vez que o material esteja na temperatura correta, deve ser arrefecido rapidamente para fixar a estrutura martensítica endurecida. Isso é conseguido preenchendo o forno com um gás inerte de alta pureza, como nitrogénio ou árgon.

Ventoinhas potentes circulam este gás a alta pressão, removendo rápida e uniformemente o calor dos componentes. A pressão e a velocidade do gás podem ser precisamente controladas para gerir a taxa de arrefecimento e minimizar o choque térmico ou a distorção.

As Vantagens Principais de um Ambiente a Vácuo

Escolher realizar a têmpera em vácuo é uma decisão de engenharia deliberada. Os benefícios decorrem diretamente da eliminação da influência da atmosfera no metal a altas temperaturas.

Eliminando a Oxidação e a Descarbonetação

Este é o benefício mais significativo. Sem a presença de oxigénio, a superfície da peça não pode oxidar, resultando num acabamento brilhante e limpo que frequentemente não requer limpeza ou maquinação subsequente. Também previne a descarbonetação — a perda de carbono da superfície do aço — o que preserva a dureza e a resistência ao desgaste projetadas do material.

Melhorando as Propriedades Mecânicas

O ambiente a vácuo extrai ativamente contaminantes, como hidrogénio e outros gases aprisionados, do material. Este processo de desgaseificação reduz o risco de fragilização por hidrogénio, melhorando a ductilidade geral, a tenacidade e a vida útil à fadiga do componente.

Alcançando Limpeza Superior das Peças

A combinação de alto calor e vácuo vaporiza e remove contaminantes superficiais como óleos e resíduos de etapas de fabrico anteriores. Isso resulta numa peça excecionalmente limpa, o que é crítico para aplicações em indústrias como a aeroespacial e de dispositivos médicos.

Garantindo Precisão e Repetibilidade

Os fornos a vácuo oferecem um controlo incomparável sobre os ciclos de aquecimento e arrefecimento. Esta precisão leva a resultados altamente consistentes e repetíveis de lote para lote, enquanto a têmpera uniforme a gás minimiza as tensões internas que fazem com que as peças empenem ou distorçam.

Compreendendo as Desvantagens

Embora poderosa, a têmpera a vácuo não é a solução universal para todas as aplicações. É um processo especializado com considerações específicas.

Custo e Complexidade do Equipamento

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. São máquinas complexas que exigem conhecimento especializado para operação e manutenção.

Processamento em Lotes e Tempos de Ciclo

A têmpera a vácuo é inerentemente um processo em lotes. O tempo necessário para bombear a câmara, executar o ciclo térmico e arrefecer o forno pode resultar em prazos de entrega gerais mais longos em comparação com métodos de tratamento térmico contínuos e sem vácuo.

Limitações na Severidade da Têmpera

Embora a têmpera a gás de alta pressão moderna seja extremamente eficaz, pode não atingir as mesmas taxas de arrefecimento extremas que as têmperas líquidas agressivas (por exemplo, água ou certos óleos). Para alguns componentes de secção muito espessa feitos de ligas de menor temperabilidade, uma têmpera líquida ainda pode ser necessária.

Aplicações Comuns e Materiais

Os benefícios únicos da têmpera a vácuo tornam-na a escolha preferida para componentes onde o desempenho, a fiabilidade e a precisão são inegociáveis.

Indústrias de Alto Desempenho

Indústrias como a aeroespacial, automóvel, defesa e fabrico de dispositivos médicos dependem fortemente do tratamento térmico a vácuo. É essencial para componentes críticos como trens de aterragem, peças de motor, ferramentas de alto desempenho e instrumentos cirúrgicos.

Candidatos a Materiais Ideais

Este processo é particularmente eficaz para materiais de alta liga. Candidatos comuns incluem aços ferramenta (para trabalho a quente e a frio), aços inoxidáveis martensíticos, superligas (à base de ferro-níquel ou cobalto) e metais reativos como o titânio.

A Têmpera a Vácuo é Adequada para o Seu Componente?

A escolha certa depende inteiramente dos requisitos específicos da sua peça e da sua aplicação.

- Se o seu foco principal é a máxima integridade superficial e um acabamento limpo e brilhante: A têmpera a vácuo é a escolha ideal, pois previne a oxidação e elimina a necessidade de limpeza pós-tratamento.

- Se o seu foco principal é minimizar a distorção em peças complexas ou de paredes finas: O aquecimento uniforme e a têmpera a gás controlada de um processo a vácuo oferecem estabilidade dimensional superior.

- Se o seu foco principal é tratar aços de alta liga, superligas ou metais reativos: O ambiente protetor e inerte de um forno a vácuo é frequentemente a única forma de processar corretamente estes materiais sensíveis.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças simples de aço carbono: A têmpera atmosférica tradicional ou por indução pode fornecer uma solução mais económica.

Em última análise, a têmpera a vácuo oferece um resultado metalúrgico superior ao controlar precisamente cada variável do processo de tratamento térmico.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Ambiente Livre de Oxigénio | Previne a oxidação superficial e a descarbonetação. |

| Têmpera a Gás Inerte | Garante arrefecimento uniforme com distorção mínima. |

| Efeito de Desgaseificação | Remove contaminantes, melhorando a ductilidade e a vida útil à fadiga. |

| Limpeza Superior das Peças | Vaporiza óleos e resíduos superficiais; ideal para aeroespacial e dispositivos médicos. |

| Precisão do Processo | Oferece resultados altamente repetíveis e consistentes lote após lote. |

Pronto para melhorar o desempenho do seu componente com têmpera a vácuo de precisão?

A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis para necessidades laboratoriais exigentes. A nossa experiência em soluções de tratamento térmico pode ajudá-lo a alcançar resultados metalúrgicos superiores — garantindo que as suas peças são mais fortes, mais limpas e mais fiáveis.

Contacte-nos hoje para discutir como os nossos fornos a vácuo e consumíveis podem satisfazer os requisitos da sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados