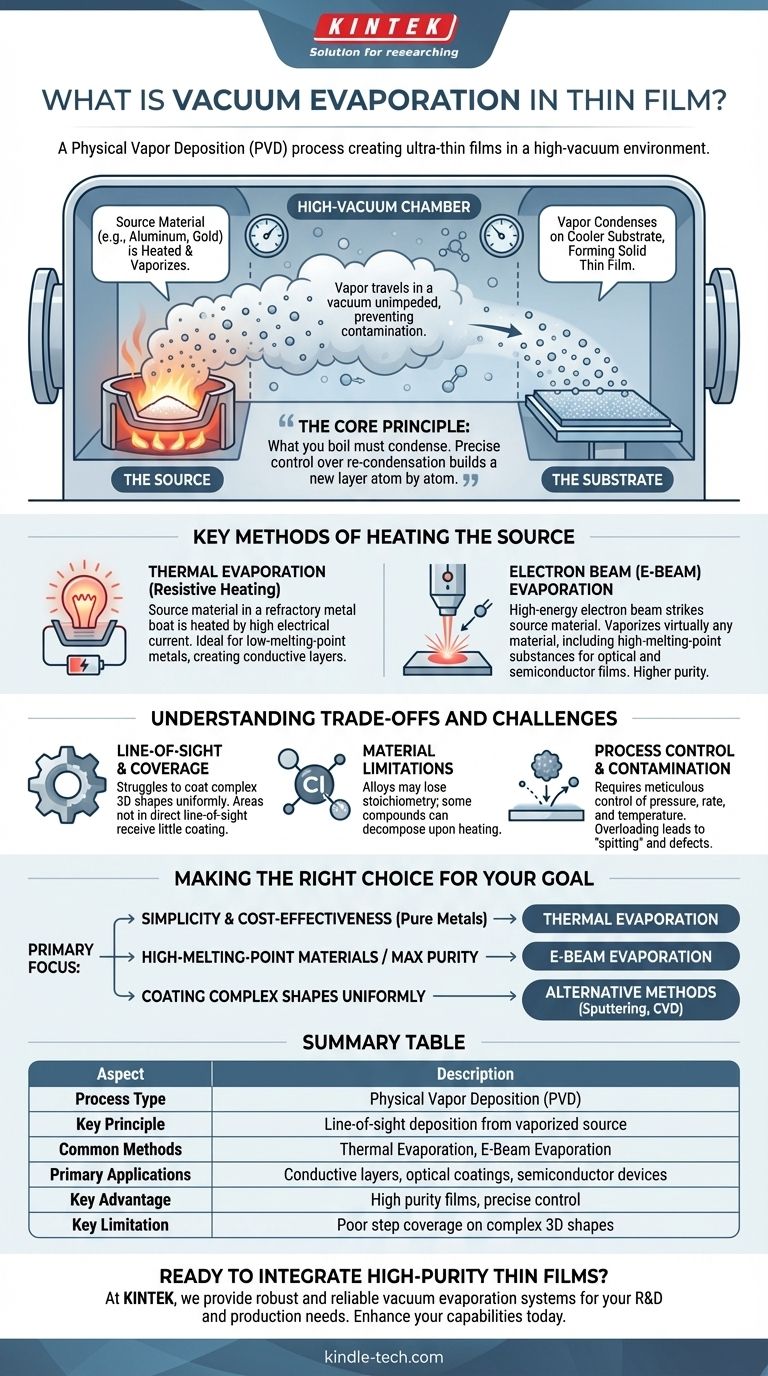

Em essência, a evaporação a vácuo é um processo de deposição física de vapor (PVD) usado para criar filmes extremamente finos de um material sobre uma superfície, conhecida como substrato. A técnica envolve aquecer um material fonte dentro de uma câmara de alto vácuo até que ele vaporize. Esses átomos ou moléculas vaporizados viajam então através do vácuo e se condensam no substrato mais frio, formando um filme fino sólido e uniforme.

O princípio central por trás da evaporação a vácuo é simples: o que você ferve deve condensar. Ao aquecer um material no vácuo para transformá-lo em gás, você pode controlar com precisão sua reconde nsação em uma superfície alvo, construindo uma nova camada átomo por átomo.

O Princípio Central: De Sólido a Vapor a Filme

A evaporação a vácuo é um método de deposição de linha de visada que depende de uma transformação física direta. Entender o papel de cada componente é fundamental para entender o processo.

Por que o Vácuo é Essencial

Um ambiente de alto vácuo (baixa pressão) é fundamental por duas razões. Primeiro, ele remove o ar e outras moléculas de gás que poderiam reagir e contaminar o material vaporizado.

Em segundo lugar, ele permite que os átomos vaporizados viajem diretamente para o substrato sem colidir com outras partículas. Esse caminho desimpedido é essencial para criar um filme uniforme e puro.

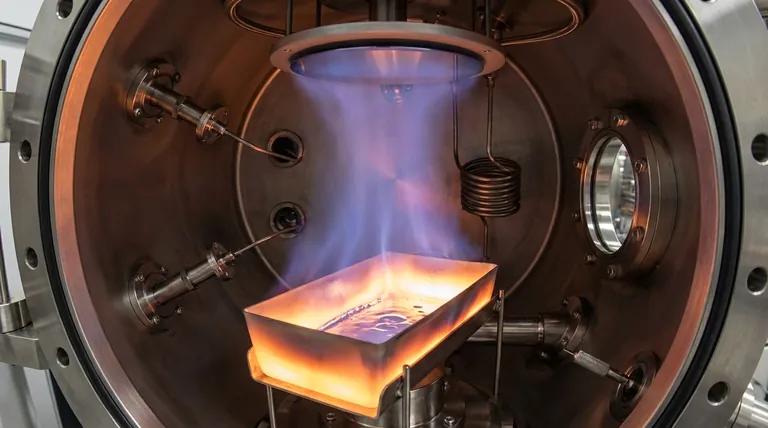

A Etapa de Vaporização (A Fonte)

Um material fonte, como um metal puro como alumínio ou ouro, é colocado dentro da câmara de vácuo. Essa fonte é então aquecida intensamente até começar a ferver e evaporar, liberando uma nuvem de vapor.

A Etapa de Deposição (O Substrato)

A nuvem de vapor se expande e viaja pela câmara, eventualmente atingindo o substrato. Como o substrato é mantido a uma temperatura mais fria, o vapor se condensa de volta ao estado sólido ao entrar em contato, construindo gradualmente o filme fino desejado.

Principais Métodos de Aquecimento da Fonte

A principal diferença entre os tipos de evaporação a vácuo reside na forma como o material fonte é aquecido. O método escolhido depende do material que está sendo depositado e da qualidade do filme necessária.

Evaporação Térmica (Aquecimento Resistivo)

Este é o método mais comum e direto. O material fonte é colocado em um "barco" ou filamento enrolado feito de um metal refratário como tungstênio. Uma alta corrente elétrica é passada pelo barco, fazendo com que ele aqueça rapidamente e vaporize o material contido nele.

Este método é ideal para depositar materiais com pontos de fusão mais baixos, como metais puros, e é amplamente utilizado para criar camadas eletricamente condutoras.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos, como cerâmicas ou metais refratários, a evaporação térmica é insuficiente. A evaporação por feixe de elétrons usa um feixe de elétrons de alta energia, guiado por campos magnéticos, para atingir e aquecer diretamente o material fonte.

A energia intensa e focada pode vaporizar praticamente qualquer material. Isso permite filmes de maior pureza e a deposição de uma gama mais ampla de substâncias, incluindo óxidos e dielétricos para aplicações ópticas e de semicondutores.

Compreendendo as Trocas e Desafios

Embora poderosa, a evaporação a vácuo não está isenta de limitações. O sucesso depende da navegação em várias variáveis de processo e restrições inerentes.

Linha de Visada e Cobertura

Como o vapor viaja em linha reta da fonte para o substrato, este método tem dificuldade em revestir formas tridimensionais complexas uniformemente. Áreas que não estão na "linha de visada" direta da fonte receberão pouco ou nenhum revestimento.

Limitações do Material

Nem todos os materiais são adequados para evaporação. Ligas podem ser difíceis de depositar com estequiometria precisa, pois os elementos constituintes podem ter taxas de evaporação diferentes. Alguns compostos também podem se decompor ou reagir quando aquecidos, alterando sua composição química durante o processo.

Controle de Processo e Contaminação

Atingir um filme perfeitamente uniforme e puro requer controle meticuloso sobre a pressão do vácuo, a taxa de deposição e a temperatura. A sobrecarga do material fonte pode levar ao "espirro", onde partículas inteiras são ejetadas no substrato, criando defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente do seu material, orçamento e propriedades de filme desejadas.

- Se o seu foco principal for simplicidade e custo-benefício para metais puros: A evaporação térmica é o caminho mais direto e econômico para aplicações como a criação de contatos condutores.

- Se o seu foco principal for a deposição de materiais de alto ponto de fusão ou a obtenção da pureza máxima: A evaporação por feixe de elétrons fornece a energia e o controle necessários para filmes ópticos e de semicondutores avançados.

- Se o seu foco principal for revestir formas complexas uniformemente: Você deve considerar métodos alternativos como sputtering ou deposição química de vapor (CVD), que não dependem da deposição por linha de visada.

Em última análise, a evaporação a vácuo é uma técnica fundamental para construir as estruturas microscópicas que alimentam nossa tecnologia moderna.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Chave | Deposição por linha de visada a partir de material fonte vaporizado |

| Métodos Comuns | Evaporação Térmica, Evaporação por Feixe de Elétrons (E-Beam) |

| Aplicações Principais | Camadas condutoras, revestimentos ópticos, dispositivos semicondutores |

| Vantagem Principal | Filmes de alta pureza, controle preciso da deposição |

| Limitação Principal | Má cobertura de degraus em formas 3D complexas |

Pronto para integrar filmes finos de alta pureza em sua P&D ou produção?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e confiáveis, incluindo sistemas de evaporação a vácuo, para atender às demandas precisas do seu laboratório. Se você está trabalhando no desenvolvimento de semicondutores, criando revestimentos ópticos avançados ou projetando novos materiais, nossa experiência garante que você tenha as ferramentas certas para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de deposição de filmes finos e descobrir como a KINTEK pode aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino