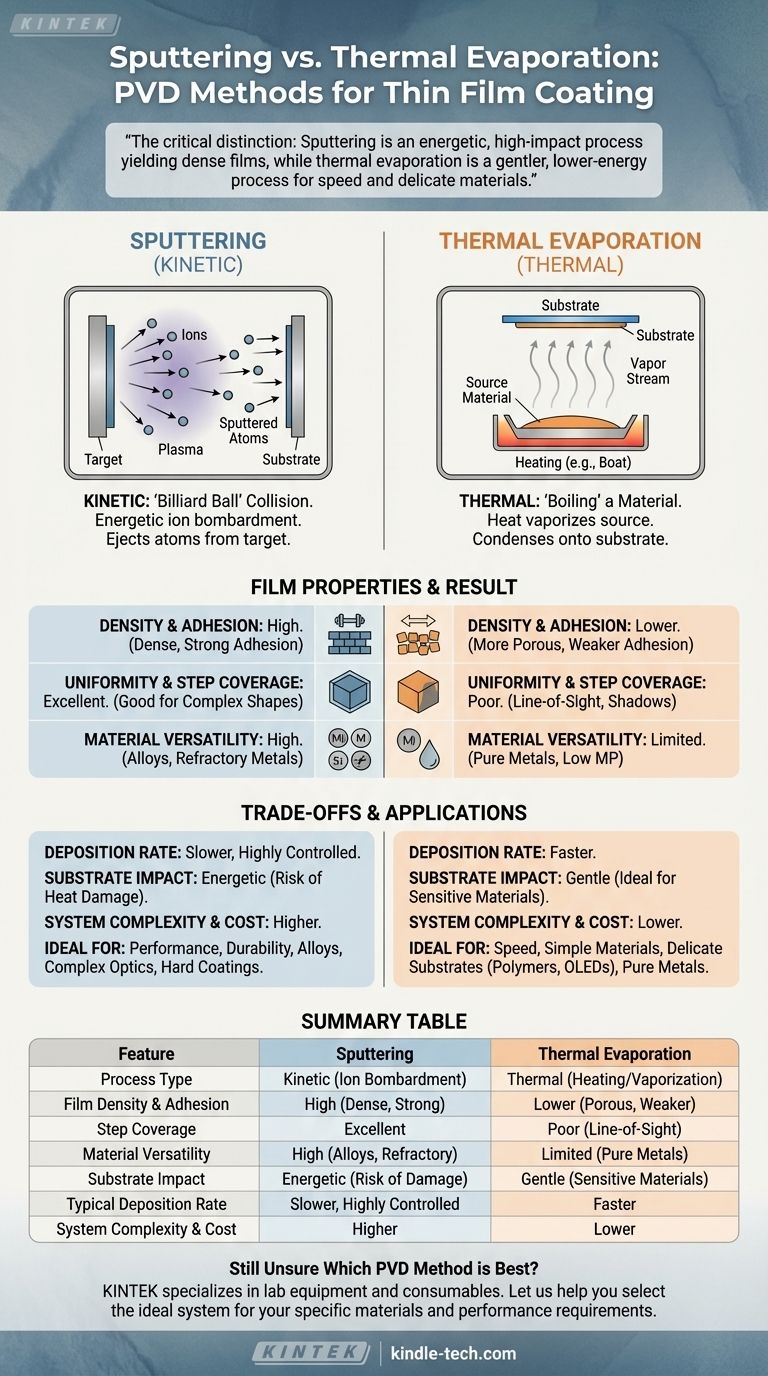

Em sua essência, sputtering e evaporação térmica são dois métodos distintos de deposição física de vapor (PVD) que alcançam o mesmo objetivo — revestir um substrato com um filme fino — através de princípios físicos fundamentalmente diferentes. O sputtering é um processo cinético que usa o bombardeio de íons energéticos para ejetar fisicamente átomos de um alvo, enquanto a evaporação térmica é um processo térmico que usa calor para ferver um material fonte em um vapor que então se condensa no substrato.

A distinção crítica não é qual método é "melhor", mas sim entender a energia envolvida. O sputtering é um processo energético e de alto impacto que produz filmes densos e duráveis, enquanto a evaporação térmica é um processo mais suave e de menor energia, ideal para velocidade e materiais delicados.

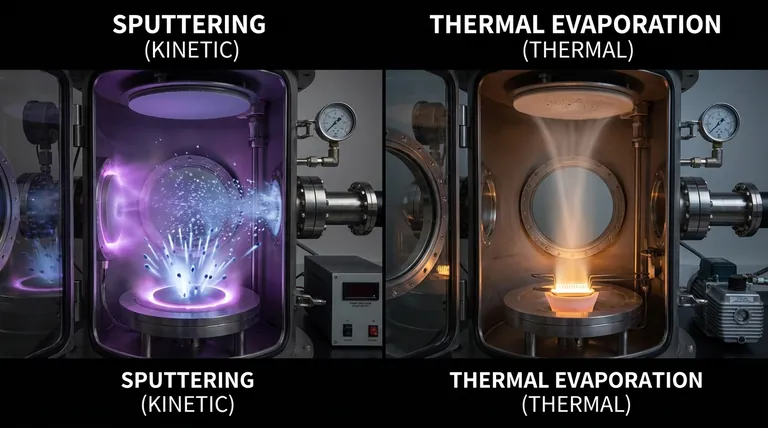

O Processo Fundamental: Cinético vs. Térmico

Para escolher o método certo, você deve primeiro entender como cada um funciona. O mecanismo dita diretamente as propriedades do filme final.

Sputtering: Uma Colisão de Bilhar

O sputtering é um processo físico de transferência de momento. Imagine um jogo de bilhar em escala atômica.

Primeiro, uma câmara de vácuo é preenchida com um gás inerte, tipicamente Argônio. Uma alta tensão é aplicada, criando um plasma e transformando o gás Argônio em íons carregados positivamente.

Esses íons de Argônio são então acelerados em direção ao material fonte, conhecido como alvo. Quando colidem com o alvo, eles fisicamente desalojam, ou "pulverizam", átomos do material alvo. Esses átomos ejetados viajam pela câmara e se depositam no seu substrato, formando um filme fino.

Evaporação Térmica: Fervendo um Material no Vácuo

A evaporação térmica é um processo mais simples e intuitivo, análogo a ferver água.

Um material fonte é colocado em uma câmara de alto vácuo dentro de um recipiente, muitas vezes um "barco" ou cadinho de cerâmica. Este material é então aquecido até começar a evaporar ou sublimar, passando diretamente para o estado gasoso.

Este fluxo de vapor viaja em linha reta através do vácuo até entrar em contato com o substrato mais frio, onde condensa para formar um filme fino sólido. O aquecimento é tipicamente alcançado passando uma grande corrente elétrica pelo barco (evaporação resistiva) ou bombardeando a fonte com um feixe de elétrons de alta energia (evaporação por feixe de elétrons).

Comparando o Filme Fino Resultante

As diferenças nesses dois processos criam variações significativas e previsíveis nas características do filme final.

Densidade e Adesão do Filme

Os átomos pulverizados chegam ao substrato com alta energia cinética. Essa energia permite que eles impactem fisicamente e se incorporem na superfície, resultando em filmes extremamente densos, compactos e com adesão superior.

Os átomos evaporados chegam com energia térmica muito menor. Eles tendem a "assentar" suavemente no substrato, o que pode levar a filmes mais porosos com adesão comparativamente mais fraca.

Uniformidade e Cobertura de Degraus (Step Coverage)

O sputtering geralmente produz excelente uniformidade de filme em grandes áreas. Como os átomos pulverizados se dispersam mais dentro da câmara, eles podem revestir superfícies complexas e não planas de forma mais eficaz, uma propriedade conhecida como boa "cobertura de degraus".

A evaporação térmica é em grande parte um processo de "linha de visão". O vapor viaja em linha reta da fonte para o substrato, o que pode criar "sombras" em componentes com topografia complexa e pode resultar em espessura menos uniforme.

Versatilidade do Material

A principal vantagem do sputtering é sua capacidade de depositar uma vasta gama de materiais. Como é um processo de ejeção física, ele pode depositar ligas (mantendo sua composição) e metais refratários com pontos de fusão extremamente altos que são difíceis ou impossíveis de evaporar.

A evaporação térmica é limitada a materiais que podem ser aquecidos a uma fase de vapor sem se decompor ou reagir. Funciona excepcionalmente bem para metais puros como alumínio, ouro e cromo, mas é inadequado para muitos compostos complexos ou materiais de alto ponto de fusão.

Entendendo as Compensações (Trade-offs)

Nenhuma técnica é universalmente superior; elas representam uma compensação clássica de engenharia entre controle, velocidade e compatibilidade.

Taxa de Deposição vs. Controle do Processo

A evaporação térmica, especialmente a evaporação por feixe de elétrons, pode frequentemente atingir taxas de deposição muito altas, tornando-a eficiente para criar filmes espessos rapidamente.

O sputtering, embora às vezes mais lento, oferece um controle excepcionalmente fino sobre a espessura e a composição do filme. O processo é altamente estável e repetível, tornando-o ideal para revestimentos ópticos multicamadas complexos ou eletrônicos avançados onde a precisão é fundamental.

Potencial de Dano ao Substrato

A alta energia inerente ao processo de sputtering pode ser uma desvantagem. Pode transferir calor significativo para o substrato e potencialmente danificar materiais sensíveis como polímeros ou componentes eletrônicos orgânicos (OLEDs).

A evaporação térmica é um processo muito mais "suave" da perspectiva do substrato. Isso a torna a escolha padrão para revestir substratos ou dispositivos sensíveis à temperatura que poderiam ser danificados pelo bombardeio de íons.

Complexidade e Custo do Sistema

Os sistemas de sputtering são geralmente mais complexos e caros. Eles exigem fontes de alimentação DC ou RF de alta tensão, sistemas intrincados de manuseio de gás e controle de pressão, e frequentemente ímãs potentes (no sputtering de magnetron) para aumentar a eficiência.

Um evaporador térmico resistivo básico é um dos sistemas de deposição mais simples e econômicos disponíveis, tornando-o altamente acessível para pesquisa e aplicações de revestimento diretas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser ditada inteiramente pelos requisitos do seu produto final.

- Se seu foco principal é desempenho e durabilidade: Escolha sputtering para seus filmes densos e altamente aderentes, ideais para filtros ópticos, revestimentos duros e interconexões eletrônicas de alta confiabilidade.

- Se seu foco principal é velocidade com materiais simples: A evaporação térmica é uma excelente escolha para depositar rapidamente filmes de metal puro, como para contatos elétricos ou superfícies refletoras básicas.

- Se seu foco principal é depositar em substratos delicados: A natureza suave da evaporação térmica é essencial para trabalhar com polímeros, LEDs orgânicos (OLEDs) ou outros componentes sensíveis à temperatura.

- Se seu foco principal é depositar ligas ou metais refratários: O sputtering é frequentemente o único método PVD viável para materiais com pontos de fusão muito altos ou para preservar a estequiometria de materiais complexos.

Em última análise, selecionar o método de deposição correto requer alinhar a física única do processo com as propriedades desejadas do seu filme.

Tabela de Resumo:

| Característica | Sputtering | Evaporação Térmica |

|---|---|---|

| Tipo de Processo | Cinético (Bombardeio de Íons) | Térmico (Aquecimento/Vaporização) |

| Densidade e Adesão do Filme | Alta (Densa, Adesão Forte) | Mais Baixa (Mais Porosa, Adesão Mais Fraca) |

| Cobertura de Degraus | Excelente (Bom para Formas Complexas) | Ruim (Linha de Visão, Sombras) |

| Versatilidade do Material | Alta (Ligas, Metais Refratários) | Limitada (Metais Puros, Baixo Ponto de Fusão) |

| Impacto no Substrato | Energético (Risco de Dano por Calor) | Suave (Ideal para Materiais Sensíveis) |

| Taxa de Deposição Típica | Mais Lenta, Altamente Controlada | Mais Rápida |

| Complexidade e Custo do Sistema | Maior | Menor |

Ainda em Dúvida Sobre Qual Método PVD é Melhor Para Sua Aplicação?

KINTEK é especializada em equipamentos e consumíveis de laboratório, servindo às necessidades laboratoriais com precisão e experiência. Se você precisa dos filmes densos e duráveis do sputtering ou da velocidade e suavidade da evaporação térmica, nossa equipe pode ajudá-lo a selecionar o sistema ideal para seus materiais e requisitos de desempenho específicos.

Deixe-nos ajudá-lo a alcançar resultados superiores em filmes finos. Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como a tecnologia PVD correta pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos