Em sua essência, a Evaporação Térmica a Vácuo (VTE) é um processo de revestimento onde um material de origem é aquecido dentro de uma câmara de alto vácuo até vaporizar. Também conhecido como evaporação por resistência, este método é um tipo de Deposição Física de Vapor (PVD). O vapor resultante viaja através do vácuo e condensa em uma superfície mais fria, conhecida como substrato, para formar um filme excepcionalmente fino e uniforme.

A característica definidora da VTE é sua dependência de um ambiente de alto vácuo. Este vácuo não é apenas um detalhe; é o elemento crítico que elimina contaminantes e permite que os átomos vaporizados viajem por um caminho direto e desimpedido até o substrato, garantindo um revestimento de alta pureza.

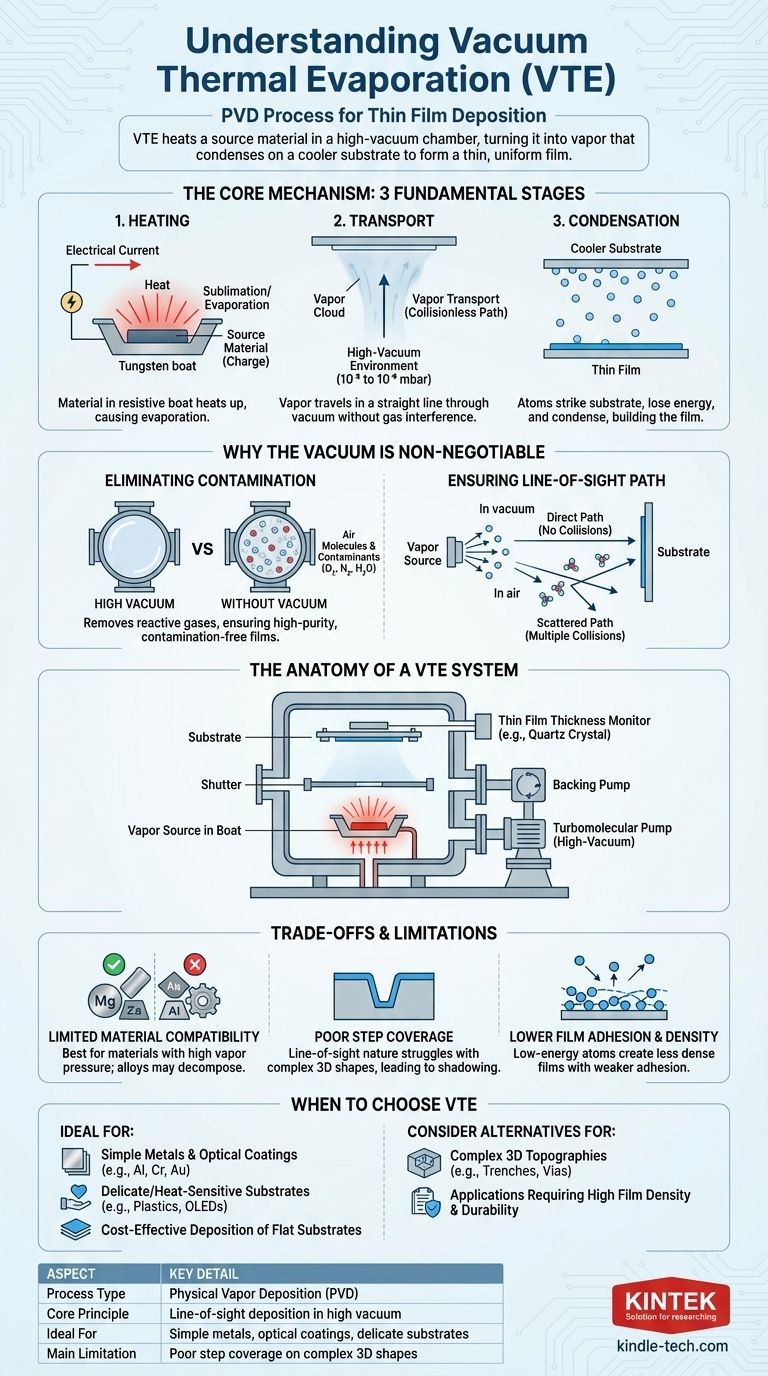

O Mecanismo Central: Do Sólido ao Filme Fino

Para entender a VTE, é melhor dividi-la em suas três etapas fundamentais: aquecimento, transporte e condensação.

O Material de Origem e o Método de Aquecimento

O processo começa com um material de origem sólido, frequentemente chamado de "carga". Este material é colocado em um recipiente eletricamente resistivo, como um cadinho ou uma "barca", tipicamente feito de um material com um ponto de fusão muito mais alto, como tungstênio ou molibdênio.

Uma corrente elétrica é passada através deste recipiente, fazendo com que ele aqueça rapidamente devido à sua resistência. Este calor é transferido para o material de origem, elevando sua temperatura até que ele comece a sublimar ou evaporar.

Evaporação e Transporte de Vapor

À medida que o material de origem atinge seu ponto de evaporação, ele transita para um estado gasoso, criando uma nuvem de vapor dentro da câmara.

Como a câmara é mantida em alto vácuo (de 10⁻⁵ a 10⁻⁹ milibar), há muito poucas moléculas de ar ou outros gases presentes. Isso cria um "caminho livre médio" longo, permitindo que os átomos evaporados viajem em linha reta sem colidir com outras partículas.

Condensação no Substrato

Esta corrente de átomos vaporizados viaja até atingir uma superfície mais fria — o substrato — que é estrategicamente colocada acima da fonte.

Ao entrar em contato com o substrato mais frio, os átomos perdem rapidamente sua energia térmica e condensam de volta a um estado sólido. Este acúmulo lento, átomo por átomo, constrói o filme fino desejado na superfície do substrato.

Por que o Vácuo é Inegociável

A qualidade e a integridade do filme final dependem inteiramente da qualidade do vácuo. O vácuo serve a dois propósitos primários e indispensáveis.

Eliminação da Contaminação do Filme

O ar atmosférico contém gases reativos como oxigênio, nitrogênio e vapor de água. Se presentes durante a deposição, esses gases reagiriam com os átomos de vapor quentes e seriam incorporados ao filme, criando impurezas que degradariam suas propriedades elétricas, ópticas ou mecânicas.

Um alto vácuo remove esses potenciais contaminantes, garantindo que o filme depositado seja composto quase puramente do material de origem pretendido.

Garantindo um Caminho de "Linha de Visada"

O vácuo permite o que é conhecido como transporte sem colisão. Sem vácuo, os átomos evaporados colidiriam constantemente com as moléculas de ar, espalhando-os em direções aleatórias e impedindo-os de atingir o substrato de forma eficiente.

Ao remover esses obstáculos, o vácuo garante que o vapor viaje em uma "linha de visada" direta da fonte ao substrato. Este princípio é fundamental para obter um revestimento uniforme e previsível.

A Anatomia de um Sistema VTE

Um sistema VTE típico integra vários componentes chave para alcançar este processo controlado.

A Câmara de Vácuo e as Bombas

Todo o processo ocorre dentro de uma câmara selada. Uma série de bombas trabalha para criar o ambiente de alto vácuo. Primeiro, uma bomba de apoio (como uma bomba de palhetas rotativas ou de parafuso seco) remove a maior parte do ar.

Em seguida, uma bomba de alto vácuo, tipicamente uma bomba turbomolecular, assume para reduzir a pressão aos níveis baixos exigidos, frequentemente na faixa de 300–1000 l/s.

Componentes de Controle de Processo

Para gerenciar a deposição, um obturador é colocado entre a fonte e o substrato. Isso permite que a fonte seja levada a uma taxa de evaporação estável antes que o obturador seja aberto para iniciar o revestimento, garantindo a estabilidade do processo.

Um monitor de espessura de filme fino, frequentemente um microbalança de cristal de quartzo, é usado para medir a espessura do filme em tempo real. Ele fornece o feedback preciso necessário para interromper a deposição assim que a espessura alvo é atingida.

Compreendendo as Vantagens e Limitações

Embora poderosa, a VTE não é a solução para todas as aplicações. Sua natureza de "linha de visada" cria claras vantagens e desvantagens.

Compatibilidade Limitada de Materiais

A VTE funciona melhor com materiais que possuem uma pressão de vapor razoavelmente alta e que evaporam sem se decompor. Algumas ligas podem ser difíceis de depositar porque seus elementos constituintes evaporam em taxas diferentes, alterando a composição do filme.

Baixa Cobertura de Degraus

Como os átomos viajam em linha reta, a VTE é deficiente em revestir formas 3D complexas com altas relações de aspecto, como trincheiras ou vias. As superfícies superiores recebem um revestimento espesso, mas as paredes laterais e os cantos inferiores recebem muito pouco material, um fenômeno conhecido como sombreamento.

Menor Adesão e Densidade do Filme

Comparado a processos de maior energia como a pulverização catódica, os átomos na VTE chegam ao substrato com energia cinética relativamente baixa. Isso pode resultar em filmes menos densos e com adesão mais fraca ao substrato, o que pode ser inadequado para aplicações que exigem alta durabilidade.

Quando Escolher a Evaporação Térmica a Vácuo

Com base em seus princípios e limitações, a VTE é a escolha ideal para aplicações específicas onde suas vantagens se destacam.

- Se seu foco principal é a deposição econômica de metais simples ou revestimentos ópticos: A VTE é excelente para depositar materiais como alumínio, cromo, ouro ou revestimentos antirreflexo em substratos relativamente planos devido à sua simplicidade e altas taxas de deposição.

- Se seu foco principal é revestir substratos delicados ou sensíveis ao calor: A baixa energia dos átomos depositados torna a VTE adequada para revestir plásticos, eletrônicos orgânicos (OLEDs) ou outros materiais que poderiam ser danificados por técnicas de deposição de maior energia.

- Se seu foco principal é revestir topografias 3D complexas: Você deve considerar fortemente métodos alternativos como a pulverização catódica ou a Deposição por Camadas Atômicas (ALD), pois a natureza de linha de visada da VTE resulta em uma cobertura pobre e não-conforme.

Em última análise, dominar a VTE é sobre alavancar seu poder para criar filmes excepcionalmente puros em um processo simples, altamente controlado e de linha de visada.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Deposição por linha de visada em alto vácuo |

| Ideal Para | Metais simples (Al, Au, Cr), revestimentos ópticos, substratos delicados |

| Principal Limitação | Baixa cobertura de degraus em formas 3D complexas |

Pronto para obter filmes finos de alta pureza para o seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para suas necessidades de deposição a vácuo. Seja você trabalhando em revestimentos ópticos, eletrônicos ou materiais delicados, nossa experiência garante que você obtenha o equipamento certo para resultados precisos e livres de contaminação.

Entre em contato conosco hoje para discutir como podemos apoiar os projetos de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é um exemplo de evaporação térmica? Criação de revestimentos refletores para faróis e muito mais

- Quais são as vantagens da pulverização catódica (sputtering) em relação à evaporação térmica?

- Qual a diferença entre evaporador térmico e evaporador por feixe de elétrons? Escolha o Método PVD Certo para Seus Filmes Finos

- Qual é a espessura da deposição física de vapor em filme fino? De Nanômetros a Micrômetros

- O que é a evaporação térmica de materiais orgânicos? O Método Suave para OLED e Eletrónica

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as vantagens da deposição por evaporação?Obter uma qualidade superior de película fina