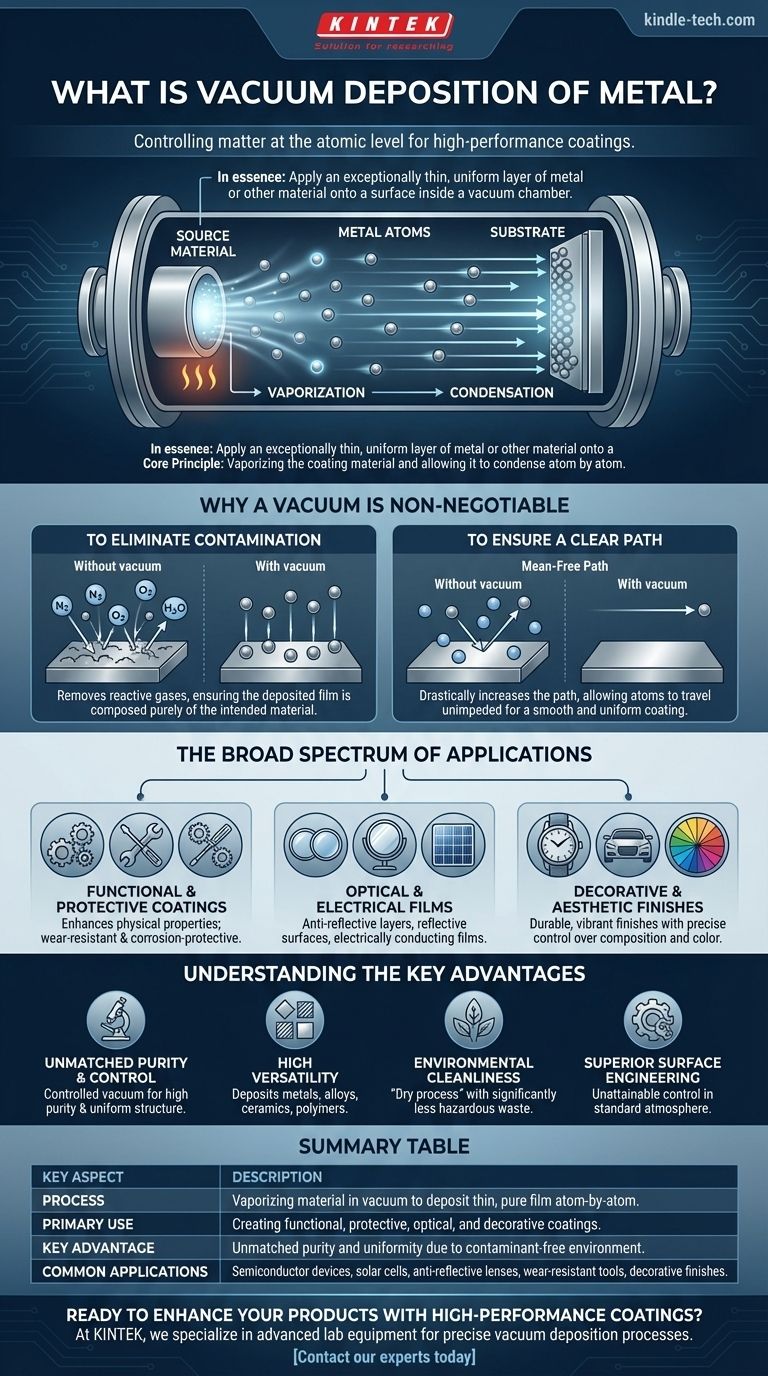

Em essência, a deposição a vácuo é uma família de processos de fabricação de alta tecnologia usados para aplicar uma camada excepcionalmente fina e uniforme de metal ou outro material em uma superfície. Tudo isso é feito dentro de uma câmara de vácuo onde o ar foi removido. O princípio central envolve a vaporização do material de revestimento e permitindo que ele se condense átomo por átomo no objeto alvo, formando um filme de alto desempenho.

A percepção crítica é que a deposição a vácuo não se trata apenas de revestir um objeto; trata-se de controlar a matéria em nível atômico. Ao remover o ar e outros gases, o processo elimina a contaminação e garante que os átomos de metal vaporizados viajem em linha reta, resultando em filmes mais puros, densos e uniformes do que qualquer método de revestimento convencional pode alcançar.

Por que o Vácuo é Inegociável

O uso do vácuo é a característica definidora deste processo e serve a dois propósitos fundamentais que são impossíveis de alcançar em uma atmosfera normal.

Para Eliminar a Contaminação

Em um ambiente padrão, as superfícies são constantemente bombardeadas por moléculas de ar, principalmente nitrogênio, oxigênio e vapor d'água.

Se você tentasse depositar um metal altamente reativo ao ar livre, ele oxidaria instantaneamente ou formaria outros compostos, criando um filme impuro e fraco. O vácuo remove esses gases reativos, garantindo que o filme depositado seja composto puramente do material pretendido.

Para Garantir um Caminho Livre

Na pressão atmosférica, um átomo vaporizado pode viajar apenas uma pequena distância antes de colidir com uma molécula de ar. Isso é conhecido como um "caminho livre médio" curto.

A criação de um vácuo aumenta drasticamente esse caminho, permitindo que os átomos de metal vaporizados viajem diretamente da fonte para o substrato alvo sem interferência. Essa viagem desimpedida é essencial para construir um revestimento liso e uniforme.

O Amplo Espectro de Aplicações

A precisão da deposição a vácuo a torna indispensável para a criação de revestimentos especializados em inúmeras indústrias onde o desempenho é crítico.

Revestimentos Funcionais e Protetores

O uso mais comum é para melhorar as propriedades físicas de um substrato. Isso inclui a criação de revestimentos extremamente duros e resistentes ao desgaste para ferramentas de corte ou peças de motor.

Também é amplamente utilizado para revestimentos de proteção contra corrosão, substituindo processos menos agressivos ao meio ambiente, como a eletrodeposição de cádmio ou cromo.

Filmes Ópticos e Elétricos

A deposição a vácuo é usada para criar revestimentos ópticos altamente especializados em lentes, como camadas antirreflexo. É também o método principal para produzir as superfícies refletoras em espelhos e para criar os filmes finos e eletricamente condutores usados em dispositivos semicondutores e células solares.

Acabamentos Decorativos e Estéticos

Ao controlar precisamente a composição do filme, uma ampla gama de acabamentos decorativos duráveis e vibrantes pode ser alcançada.

Processos híbridos podem depositar materiais como carbonitreto de titânio, produzindo um espectro de cores de ouro a roxo e preto para aplicações em relógios, ferramentas e acabamentos automotivos.

Compreendendo as Principais Vantagens

A escolha da deposição a vácuo em detrimento de outros métodos é uma decisão impulsionada pela necessidade de qualidade, desempenho e responsabilidade ambiental.

Pureza e Controle Incomparáveis

Como o processo ocorre em um vácuo controlado, os filmes resultantes possuem pureza excepcionalmente alta e uma estrutura uniforme. Esse nível de controle é o que permite a criação de dispositivos eletrônicos e ópticos de alto desempenho.

Alta Versatilidade

A técnica pode ser usada para depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e até alguns polímeros, em uma gama igualmente ampla de substratos.

Limpeza Ambiental

A deposição a vácuo é considerada um "processo seco". Ela produz significativamente menos resíduos perigosos em comparação com processos químicos úmidos como a eletrodeposição, tornando-a uma escolha mais ecologicamente correta. Este é frequentemente um fator importante em sua adoção.

Fazendo a Escolha Certa para o Seu Objetivo

Considere a deposição a vácuo quando as propriedades da superfície do seu componente são tão críticas quanto o material a granel.

- Se o seu foco principal é alto desempenho: Use a deposição a vácuo para aplicações como semicondutores, lentes ópticas ou componentes aeroespaciais onde a pureza e a uniformidade do filme são primordiais.

- Se o seu foco principal é durabilidade: Este é o processo ideal para criar revestimentos resistentes ao desgaste em ferramentas e máquinas ou para aplicar proteção robusta contra corrosão.

- Se o seu foco principal é a estética com função: Escolha este método para criar revestimentos decorativos vibrantes e duráveis que superam tintas ou revestimentos tradicionais.

- Se o seu foco principal é a conformidade ambiental: A deposição a vácuo oferece uma alternativa poderosa aos métodos de revestimento tradicionais que envolvem produtos químicos perigosos.

Em última análise, a deposição a vácuo oferece um nível de controle sobre a engenharia de superfícies que é simplesmente inatingível em uma atmosfera padrão.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Vaporizar um material em vácuo para depositar um filme fino e puro, átomo por átomo, em um substrato. |

| Uso Principal | Criação de revestimentos funcionais, protetores, ópticos e decorativos. |

| Principal Vantagem | Pureza e uniformidade incomparáveis devido ao ambiente de vácuo livre de contaminantes. |

| Aplicações Comuns | Dispositivos semicondutores, células solares, lentes antirreflexo, ferramentas resistentes ao desgaste, acabamentos decorativos. |

Pronto para aprimorar seus produtos com revestimentos de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de deposição a vácuo. Seja você desenvolvendo eletrônicos de ponta, componentes industriais duráveis ou sistemas ópticos de alta qualidade, nossas soluções garantem a pureza e a uniformidade que suas aplicações exigem.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento de deposição a vácuo pode ajudá-lo a alcançar resultados superiores em engenharia de superfícies.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura