Em sua essência, a deposição de alumínio a vácuo é um processo de fabricação de alta tecnologia onde o alumínio sólido é vaporizado dentro de uma câmara de vácuo e, em seguida, é permitido condensar-se sobre um objeto alvo, formando uma película metálica extremamente fina e uniforme. Esta técnica é a base para a criação de tudo, desde a camada refletora nos faróis do seu carro até a barreira protetora dentro de um saco de batatas fritas.

A percepção crítica é que o uso de vácuo não é apenas um detalhe incidental — é a chave para todo o processo. O vácuo remove o ar e outros contaminantes, permitindo que os átomos puros de alumínio viajem sem impedimentos e se liguem a uma superfície, criando uma película impecável com propriedades inatingíveis por métodos convencionais como pintura ou galvanoplastia.

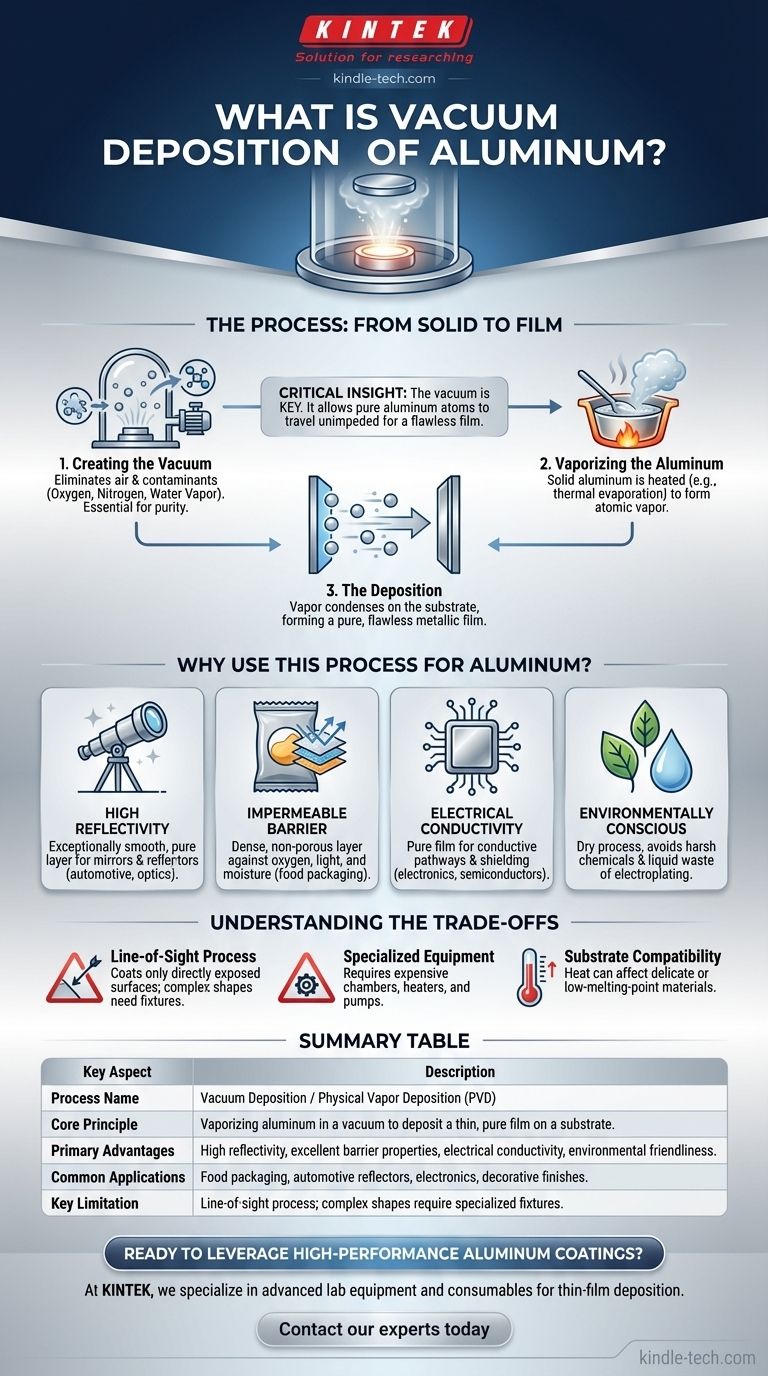

Como o Processo Funciona: Do Sólido à Película

A deposição a vácuo, às vezes chamada de Deposição Física de Vapor (PVD), é um processo de múltiplos estágios e precisamente controlado. Cada etapa é fundamental para alcançar um revestimento final de alta qualidade.

Estágio 1: Criação do Vácuo

O primeiro passo é colocar a fonte de alumínio e o objeto a ser revestido (o substrato) dentro de uma câmara selada. Quase todo o ar é então bombeado para fora, criando um ambiente de quase vácuo.

Esta etapa é crucial porque elimina partículas como oxigênio, nitrogênio e vapor de água que poderiam reagir com o vapor de alumínio quente, causando impurezas e defeitos na película final.

Estágio 2: Vaporização do Alumínio

Uma vez estabelecido o vácuo, o alumínio sólido é aquecido até evaporar, transformando-se diretamente em gás. Isso é tipicamente feito usando métodos como a evaporação térmica, onde o alumínio é aquecido em um pequeno cadinho até ferver.

O resultado é uma nuvem de átomos individuais de alumínio prontos para serem depositados.

Estágio 3: A Deposição

Os átomos de alumínio vaporizados viajam em linha reta através da câmara de vácuo até atingirem a superfície mais fria do substrato.

Ao entrar em contato, eles rapidamente esfriam e se condensam de volta ao estado sólido, formando uma camada fina, uniforme e altamente pura de alumínio que se conforma perfeitamente à superfície do substrato.

Por Que Usar Este Processo para Alumínio?

Embora outros métodos possam revestir uma superfície, a deposição a vácuo é escolhida quando as propriedades específicas da película de alumínio são primordiais. O processo oferece vantagens únicas enraizadas em sua física.

Para Criar Superfícies Altamente Refletivas

O alumínio é naturalmente muito refletivo. O processo de deposição a vácuo cria uma camada de alumínio excepcionalmente lisa e pura, maximizando essa refletividade sem o embaçamento ou impurezas que podem ocorrer em processos a céu aberto.

É por isso que é o padrão para revestir espelhos de telescópios, refletores de iluminação automotiva e plásticos decorativos com "aparência cromada".

Para Formar Camadas de Barreira Impermeáveis

Uma película fina de alumínio depositado a vácuo é uma barreira excelente contra oxigênio, luz e umidade. O processo cria uma camada densa e não porosa que é impossível de ser alcançada com outros métodos.

Isso é essencial na indústria de embalagens de alimentos — a camada brilhante dentro de sacos de salgadinhos e embalagens de café é alumínio, preservando a frescura e prolongando a vida útil.

Para Condutividade Elétrica

A pureza da película de alumínio depositada a torna um excelente condutor elétrico. É usada em eletrônicos para criar caminhos condutores finos, camadas de capacitor e blindagem contra interferência eletromagnética (EMI).

Uma Escolha Ambientalmente Consciente

Conforme observado em análises industriais, a deposição a vácuo é considerada um "processo seco". Ela evita os produtos químicos agressivos e os resíduos líquidos associados aos métodos tradicionais de galvanoplastia para materiais como cromo e cádmio.

Isso a torna uma alternativa atraente para empresas que buscam reduzir seu impacto ambiental enquanto alcançam um acabamento metálico durável.

Entendendo as Compensações

Nenhum processo é perfeito. Entender as limitações da deposição a vácuo é fundamental para usá-la de forma eficaz.

É um Processo de Linha de Visada

Como os átomos de alumínio viajam em linha reta, eles só podem revestir superfícies que têm uma "linha de visada" direta para a fonte de vapor.

Revestir formas tridimensionais complexas com superfícies ocultas requer acessórios rotativos sofisticados para expor todas as áreas, o que pode adicionar complexidade e custo.

Requer Equipamento Especializado

Câmaras de vácuo, fontes de aquecimento de alta potência e bombas potentes são equipamentos industriais complexos e caros. Isso torna o processo menos acessível para aplicações de pequena escala ou de baixo custo.

A Compatibilidade do Substrato é Importante

O processo de deposição, particularmente o calor da fonte de vapor, pode afetar o substrato. Embora ideal para metais, vidro e muitos plásticos de alta temperatura, requer controle cuidadoso ao revestir materiais delicados ou com baixo ponto de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a deposição de alumínio a vácuo depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é alta refletividade: Este processo é o padrão da indústria para criar acabamentos brilhantes e espelhados em vidro, metal e plástico.

- Se o seu foco principal é criar uma barreira protetora: É a escolha superior para embalagens flexíveis e eletrônicos onde bloquear umidade, oxigênio ou luz é fundamental.

- Se o seu foco principal é um acabamento decorativo semelhante ao cromo: Ele fornece uma alternativa durável e mais ecológica à galvanoplastia de cromo tradicional.

- Se o seu foco principal é a condutividade de película fina: É um método confiável para aplicar camadas puras e condutoras de alumínio na fabricação de semicondutores e eletrônicos.

Ao controlar a matéria no nível atômico em um vácuo, este processo oferece um nível de pureza e desempenho que transforma um material comum como o alumínio em um revestimento de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Nome do Processo | Deposição a Vácuo / Deposição Física de Vapor (PVD) |

| Princípio Central | Vaporização de alumínio em vácuo para depositar uma película fina e pura em um substrato. |

| Principais Vantagens | Alta refletividade, excelentes propriedades de barreira, condutividade elétrica, respeito ao meio ambiente. |

| Aplicações Comuns | Embalagens de alimentos, refletores automotivos, eletrônicos, acabamentos decorativos. |

| Limitação Chave | Processo de linha de visada; formas complexas requerem acessórios especializados. |

Pronto para alavancar revestimentos de alumínio de alto desempenho para seus produtos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais, incluindo soluções para processos de deposição de película fina. Se você está desenvolvendo novas embalagens, refinando componentes eletrônicos ou criando óticas especializadas, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar a inovação do seu laboratório em tecnologia de revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo