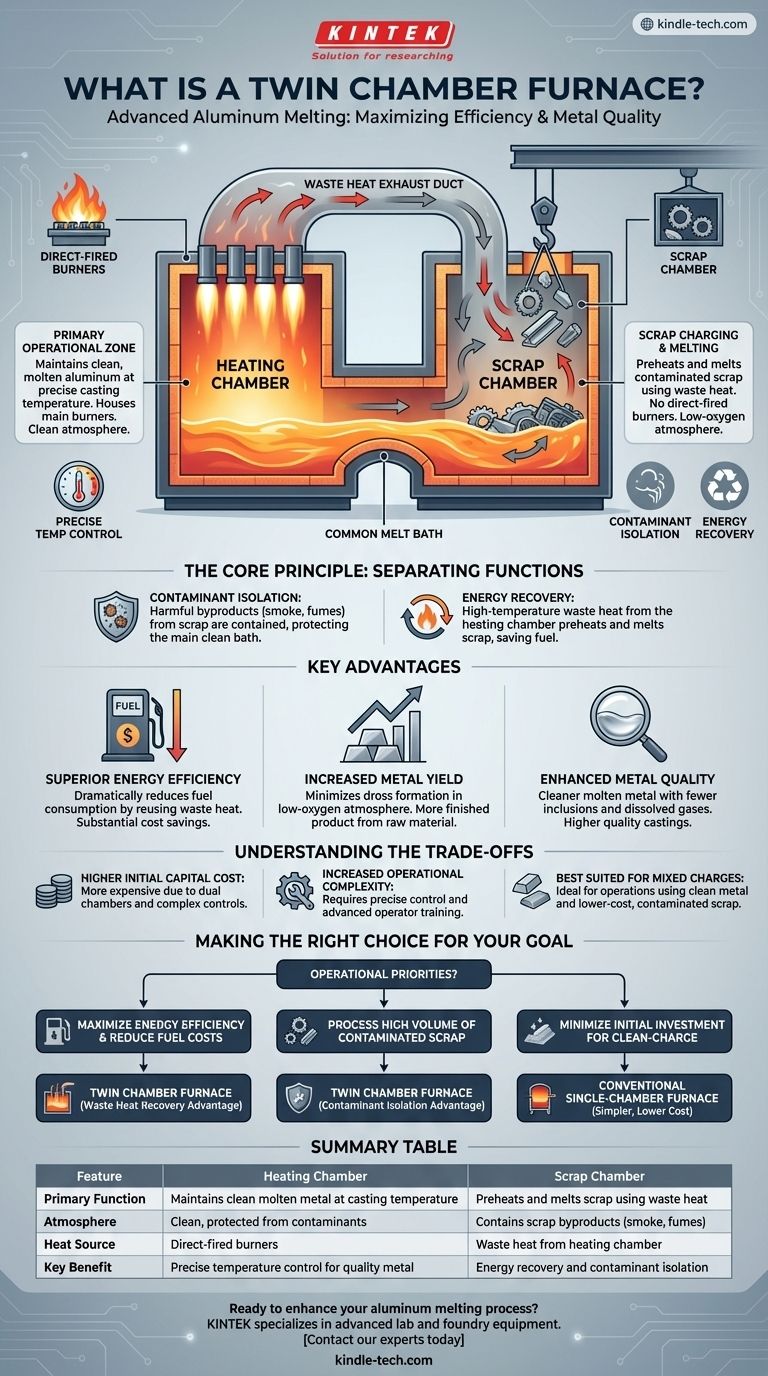

Em essência, um forno de câmara dupla é um sistema avançado de fusão de alumínio que utiliza um engenhoso design de câmara dupla para maximizar a eficiência energética e a qualidade do metal. Ele integra uma câmara de aquecimento primária e uma câmara secundária de fusão de sucata em uma única unidade. Embora compartilhem uma piscina comum de metal fundido, o segredo é que suas atmosferas são mantidas separadas.

O princípio fundamental de um forno de câmara dupla é usar o calor residual de alta temperatura da câmara de aquecimento primária para pré-aquecer e fundir a sucata na câmara secundária. Essa separação protege o banho principal de contaminantes enquanto recupera energia que, de outra forma, seria perdida.

O Princípio Central: Separando Funções para Eficiência

A eficácia de um forno de câmara dupla vem de sua divisão inteligente de trabalho. Em vez de realizar todas as tarefas em um único espaço, ele otimiza ambientes separados para processos distintos.

A Câmara de Aquecimento

Esta é a zona operacional primária. Ela contém o banho principal de alumínio líquido limpo e abriga os queimadores primários. Seu único foco é manter eficientemente o metal líquido na temperatura precisa necessária para a fundição.

A Câmara de Sucata

Esta câmara é projetada especificamente para carregar e fundir material de sucata, que pode estar contaminado com revestimentos, óleos ou umidade. Ela opera sem queimadores de chama direta.

O Banho de Metal Comum

Uma abertura submersa, ou "arco", conecta as duas câmaras abaixo da linha do metal. Isso permite que o metal fundido flua livremente entre elas, criando um banho único e unificado, mantendo as atmosferas acima isoladas.

A Atmosfera Dividida

Esta separação é a característica mais crítica. Os gases de exaustão quentes dos queimadores na câmara de aquecimento são canalizados diretamente para a câmara de sucata. Isso permite que o forno execute duas funções principais simultaneamente:

- Recuperação de Energia: O calor residual, que seria ventilado em um forno padrão, é usado para pré-aquecer e fundir eficientemente a carga de sucata.

- Isolamento de Contaminantes: Subprodutos nocivos da sucata (como fumaça de revestimentos) são contidos dentro da câmara de sucata e seu sistema de exaustão, nunca se misturando com a atmosfera limpa da câmara de aquecimento. Isso evita a contaminação do banho de metal principal.

Principais Vantagens do Design de Câmara Dupla

Esta separação de funções se traduz diretamente em benefícios operacionais significativos.

Eficiência Energética Superior

Ao recuperar e reutilizar o calor residual, esses fornos podem reduzir drasticamente o consumo de combustível em comparação com os designs convencionais de câmara única. Isso resulta em economias de custos substanciais e contínuas.

Aumento do Rendimento de Metal

A fusão de sucata em uma atmosfera com baixo teor de oxigênio criada pelos gases de exaustão minimiza a formação de dross (óxido de alumínio). Menos metal é perdido para a oxidação, o que significa que mais produto acabado é obtido a partir da mesma quantidade de matéria-prima.

Qualidade de Metal Aprimorada

Como o banho principal é protegido dos contaminantes que estão sendo queimados da sucata, o metal fundido final é mais limpo, com menos inclusões e gases dissolvidos. Isso leva a fundidos de maior qualidade e taxas de rejeição reduzidas.

Entendendo as Compensações

Embora altamente eficaz, este design não é uma solução universal. É importante reconhecer seu contexto e limitações específicas.

Custo de Capital Inicial Mais Alto

A construção de câmara dupla e os sistemas de controle sofisticados para gerenciar o fluxo de ar e a pressão entre as câmaras tornam esses fornos mais caros para comprar e instalar do que designs mais simples.

Complexidade Operacional Aumentada

Operar um forno de câmara dupla de forma eficaz requer um controle mais preciso sobre os ciclos de carregamento, as taxas de queima dos queimadores e os ajustes de amortecedores. Isso pode exigir treinamento de operador mais avançado e um programa de manutenção robusto.

Mais Adequado para Cargas Mistas

A principal vantagem é percebida em operações que fundem uma combinação de metal limpo (lingotes) e sucata de custo mais baixo e potencialmente contaminada. Os benefícios são menos pronunciados para instalações que usam exclusivamente um tipo de material de carga.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas prioridades operacionais.

- Se seu foco principal é maximizar a eficiência energética e reduzir os custos de combustível a longo prazo: A recuperação de calor residual do forno de câmara dupla oferece uma vantagem clara e significativa.

- Se seu foco principal é processar um grande volume de sucata revestida ou contaminada: Este forno se destaca no isolamento de contaminantes, levando a melhor rendimento e qualidade do metal do que as alternativas de câmara única.

- Se seu foco principal é minimizar o investimento inicial para uma operação de carga limpa: Um forno de câmara única convencional mais simples pode ser uma escolha mais adequada, embora menos eficiente.

Em última análise, o forno de câmara dupla representa um investimento estratégico em eficiência operacional, qualidade superior do metal e responsabilidade ambiental.

Tabela de Resumo:

| Característica | Câmara de Aquecimento | Câmara de Sucata |

|---|---|---|

| Função Primária | Mantém o metal líquido limpo na temperatura de fundição | Pré-aquece e funde sucata usando calor residual |

| Atmosfera | Limpa, protegida de contaminantes | Contém subprodutos da sucata (fumaça, vapores) |

| Fonte de Calor | Queimadores de chama direta | Calor residual da câmara de aquecimento |

| Benefício Principal | Controle preciso de temperatura para metal de qualidade | Recuperação de energia e isolamento de contaminantes |

Pronto para aprimorar seu processo de fusão de alumínio com eficiência e qualidade de metal superiores? A KINTEK é especializada em equipamentos avançados de laboratório e fundição, incluindo soluções de fornos de câmara dupla adaptadas às suas necessidades operacionais. Nossa experiência ajuda você a reduzir custos de combustível, aumentar o rendimento de metal e obter fusões mais limpas. Entre em contato com nossos especialistas hoje para explorar como nossas soluções podem otimizar sua linha de produção!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa