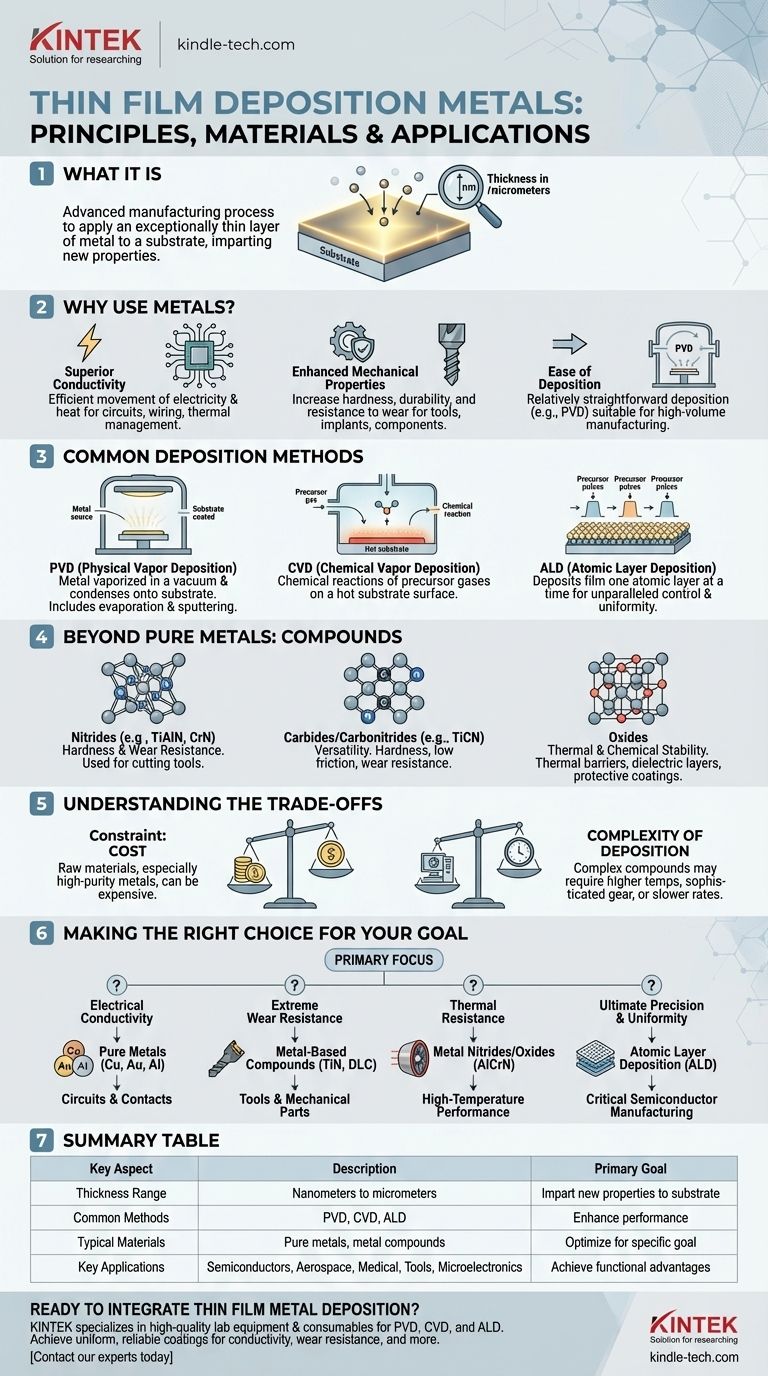

Em essência, a deposição de filmes finos de metal é um processo de fabricação avançado onde uma camada excepcionalmente fina de metal, muitas vezes com apenas nanômetros a micrômetros de espessura, é aplicada à superfície de um substrato. Isso é feito para conferir novas propriedades ao substrato, como condutividade elétrica, durabilidade ou resistência à corrosão, que ele não possuía originalmente. Os metais são frequentemente escolhidos por suas excelentes propriedades condutoras, resistência e relativa facilidade de aplicação.

O princípio central não é apenas revestir uma superfície, mas alterar fundamentalmente sua função. Os metais são uma escolha fundamental para este processo devido às suas forças elétricas, térmicas e mecânicas inerentes, mas a verdadeira engenharia reside na seleção do metal ou composto metálico certo e do método de deposição para um objetivo específico.

Por que usar metais para deposição de filmes finos?

A decisão de usar metais em aplicações de filmes finos é impulsionada por suas propriedades físicas únicas e poderosas. Essas características os tornam indispensáveis em indústrias que vão desde semicondutores até aeroespacial.

Condutividade Superior

Os metais são a principal escolha para aplicações que exigem movimento eficiente de eletricidade ou calor. Isso os torna essenciais para criar as vias condutoras em circuitos integrados, fiação em microeletrônica e revestimentos reflexivos para gerenciamento térmico.

Propriedades Mecânicas Aprimoradas

A deposição de um filme fino de metal ou um composto metálico pode aumentar drasticamente a dureza superficial, a durabilidade e a resistência ao desgaste de um substrato. Esta é uma estratégia comum para prolongar a vida útil de ferramentas de corte, implantes médicos e componentes de máquinas.

Facilidade de Deposição

Comparado a compostos mais complexos, muitos metais puros são relativamente fáceis de depositar em um substrato. Técnicas como a Deposição Física de Vapor (PVD) podem aplicar eficientemente filmes metálicos, tornando-os adequados para fabricação em alto volume.

Métodos Comuns de Deposição Explicados

O método usado para aplicar o filme fino é tão crítico quanto o próprio material. A escolha da técnica influencia diretamente a qualidade, pureza e custo do filme.

Deposição Física de Vapor (PVD)

PVD é uma técnica amplamente utilizada para metais. Envolve um processo onde o metal fonte é vaporizado a vácuo — seja aquecendo-o (evaporação) ou bombardeando-o com íons (pulverização catódica) — e então permitido condensar no substrato, formando um filme fino e uniforme.

Deposição Química de Vapor (CVD)

CVD usa reações químicas para formar o filme. Gases precursores contendo o metal desejado são introduzidos em uma câmara, onde reagem ou se decompõem na superfície quente do substrato, deixando para trás um filme fino de alta pureza, muitas vezes muito duro.

Deposição por Camadas Atômicas (ALD)

Para aplicações que exigem a máxima precisão, ALD deposita o filme uma única camada atômica por vez. Este processo oferece controle incomparável sobre espessura e uniformidade, o que é crítico para a fabricação avançada de semicondutores.

Além dos Metais Puros: O Papel dos Compostos

Embora os metais puros sejam fundamentais, muitos dos revestimentos mais avançados são, na verdade, compostos à base de metal, onde os metais são combinados com outros elementos para alcançar propriedades altamente específicas.

Nitreto para Dureza e Resistência ao Desgaste

Nitreto de metal, como Nitreto de Titânio Alumínio (Ti-Al-N) e Nitreto de Cromo (Cr-N), são excepcionalmente duros e resistentes à corrosão. Eles são frequentemente usados como revestimentos em ferramentas de corte industriais para aumentar sua vida útil e desempenho.

Carbetos e Carbonitretos para Versatilidade

A adição de carbono cria compostos como o Carbonitreto de Titânio (Ti-C-N), que oferece um equilíbrio único de dureza, baixo atrito e resistência ao desgaste, tornando-o uma solução versátil para muitas aplicações mecânicas.

Óxidos para Estabilidade Térmica e Química

Os óxidos metálicos são altamente valorizados por sua tenacidade e capacidade de suportar altas temperaturas. Eles servem como barreiras térmicas, camadas dielétricas em capacitores e revestimentos protetores em ambientes químicos agressivos.

Compreendendo as Compensações

A seleção de um material e processo nunca é isenta de compromissos. Reconhecer essas limitações é fundamental para tomar uma decisão de engenharia informada.

A Principal Restrição: Custo

Uma desvantagem significativa do uso de certos metais e compostos metálicos é seu custo. O custo das matérias-primas, especialmente para metais de alta pureza, pode limitar seu uso em certas aplicações sensíveis ao preço.

Complexidade da Deposição

Embora alguns metais sejam fáceis de depositar, trabalhar com compostos complexos pode ser desafiador. Esses materiais podem exigir temperaturas mais altas, equipamentos mais sofisticados ou taxas de deposição mais lentas, o que aumenta o custo e a complexidade geral da fabricação.

Técnica vs. Material

Às vezes, a propriedade desejada do filme, como pureza extrema ou uniformidade perfeita, é ditada mais pela técnica de deposição (por exemplo, ALD) do que pelo próprio material. As técnicas mais avançadas são frequentemente as mais lentas e caras.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo objetivo principal que você precisa alcançar.

- Se o seu foco principal é a condutividade elétrica: Metais puros como cobre, ouro ou alumínio são a escolha mais direta e eficaz para criar circuitos e contatos.

- Se o seu foco principal é a resistência extrema ao desgaste: Compostos à base de metal como Nitreto de Titânio (TiN) ou revestimentos de Carbono Tipo Diamante (DLC) oferecem dureza superior para ferramentas e peças mecânicas.

- Se o seu foco principal é a resistência térmica: Nitretos metálicos como Nitreto de Alumínio Cromo (Al-Cr-N) ou vários óxidos metálicos são projetados para melhorar o desempenho em altas temperaturas.

- Se o seu foco principal é a precisão e uniformidade máximas: A escolha do método de deposição, como a Deposição por Camadas Atômicas (ALD), será o fator mais crítico para o seu sucesso.

Em última análise, dominar a deposição de filmes finos é sobre aplicar estrategicamente um material específico a uma superfície para alcançar uma propriedade que não existia antes.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Conferir novas propriedades (por exemplo, condutividade, dureza) a uma superfície de substrato |

| Faixa de Espessura | Nanômetros a micrômetros |

| Métodos Comuns | Deposição Física de Vapor (PVD), Deposição Química de Vapor (CVD), Deposição por Camadas Atômicas (ALD) |

| Materiais Típicos | Metais puros (Cu, Au, Al), compostos metálicos (nitretos, carbetos, óxidos) |

| Principais Aplicações | Semicondutores, aeroespacial, implantes médicos, ferramentas de corte, microeletrônica |

Pronto para integrar a deposição de filmes finos de metal ao fluxo de trabalho do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para processos de deposição precisos como PVD, CVD e ALD. Seja para aprimorar a condutividade elétrica com metais puros ou aumentar a resistência ao desgaste com compostos avançados, nossas soluções ajudam você a obter revestimentos uniformes e confiáveis. Entre em contato com nossos especialistas hoje para discutir suas necessidades de aplicação específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis