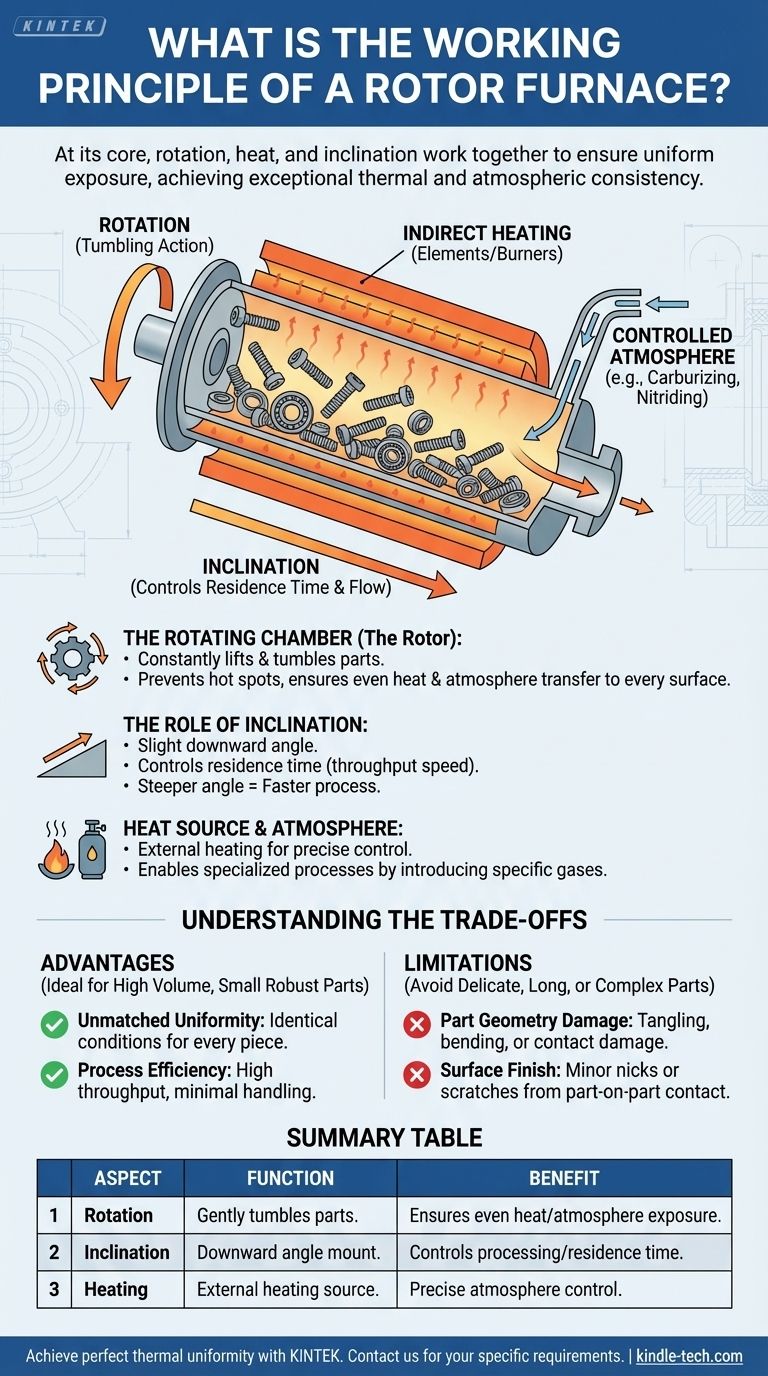

Em sua essência, um forno rotativo opera usando uma combinação de rotação, calor e uma leve inclinação para processar materiais. Ele consiste em uma câmara cilíndrica (o rotor ou retorta) que gira lentamente em seu eixo. Essa ação de tombamento constante e suave garante que cada superfície do material sendo processado seja uniformemente exposta ao calor e à atmosfera controlados dentro do forno.

O princípio definidor de um forno rotativo não é apenas aplicar calor, mas alcançar uma uniformidade térmica e atmosférica excepcional. Isso é conseguido através do tombamento contínuo e suave da peça de trabalho à medida que ela se move através da câmara aquecida.

Desconstruindo o Mecanismo Central

Para realmente entender o forno, devemos analisar como seus três elementos de design primários — rotação, inclinação e aquecimento — trabalham em conjunto.

A Câmara Rotativa (O Rotor)

O componente central é a retorta cilíndrica que contém as peças de trabalho. À medida que esta câmara gira, ela constantemente levanta e tomba as peças dentro.

Este movimento é crítico para prevenir pontos quentes e garantir que o calor seja transferido uniformemente para cada peça e para cada superfície de cada peça. Ele elimina as inconsistências que podem ocorrer em fornos estáticos, onde algumas peças podem proteger outras da fonte de calor.

O Papel da Inclinação

Os fornos rotativos são montados em um leve ângulo descendente. Essa inclinação é um mecanismo simples, mas brilhante, para o controle do processo.

O ângulo de inclinação, combinado com a velocidade de rotação, dita o tempo de residência — quanto tempo o material permanece dentro do forno. Um ângulo mais acentuado resulta em um rendimento mais rápido, enquanto um ângulo mais raso aumenta o tempo de processamento para cada peça. Isso permite que os operadores controlem precisamente a duração do ciclo de tratamento térmico.

Fonte de Calor e Atmosfera

O forno é aquecido externamente, tipicamente por elementos de resistência elétrica ou queimadores a gás que cercam a retorta rotativa. Este método de aquecimento indireto transfere energia através da parede da retorta para as peças de trabalho por condução e radiação.

Crucialmente, como o aquecimento é externo, a atmosfera interna pode ser precisamente controlada. Gases especializados podem ser introduzidos para realizar processos metalúrgicos específicos como cementação, nitretação ou carbonitretação, onde a química da superfície das peças de aço é intencionalmente alterada.

Compreendendo as Trocas

Embora poderoso, o design do forno rotativo não é universalmente aplicável. Seu mecanismo único apresenta vantagens claras, mas também limitações específicas.

Vantagem: Uniformidade Inigualável

Para grandes volumes de peças pequenas, nenhum outro sistema de forno em batelada pode igualar a uniformidade peça a peça de um forno rotativo. A ação de tombamento garante que cada peça experimente condições de tempo, temperatura e atmosfera quase idênticas, levando a resultados altamente consistentes.

Vantagem: Eficiência do Processo

Esses fornos são ideais para processar grandes quantidades de componentes pequenos e carregados a granel, como parafusos, rolamentos, clipes e outros fixadores. A natureza de batelada contínua permite alto rendimento com mínima manipulação manual em comparação com o carregamento de peças individuais em racks ou cestos.

Limitação: Geometria e Danos da Peça

A ação de tombamento que proporciona tamanha uniformidade é também sua principal desvantagem. O processo não é adequado para peças que são longas, finas, delicadas ou complexas, pois podem se emaranhar, dobrar ou ser danificadas pelo contato peça a peça.

Limitação: Acabamento Superficial

O mesmo contato peça a peça pode causar pequenos arranhões, riscos ou desgaste nas superfícies dos componentes. Portanto, os fornos rotativos não são recomendados para peças onde um acabamento cosmético impecável ou de precisão é um requisito crítico.

Um Forno Rotativo é Adequado para Sua Aplicação?

A escolha da tecnologia de forno correta depende inteiramente da geometria da peça, do material e do resultado desejado do processo de tratamento térmico.

- Se seu foco principal é o tratamento térmico de alto volume e uniforme de peças pequenas e robustas (como fixadores, rolamentos ou elos de corrente): Um forno rotativo é uma escolha excepcionalmente eficiente e confiável que oferece consistência superior.

- Se seu foco principal é tratar peças grandes, delicadas ou geometricamente complexas que não podem ser tombadas: Você deve considerar tecnologias alternativas como forno de esteira de malha, forno de empurrador ou forno de caixa estática.

- Se seu foco principal é alcançar uma química de superfície específica (como endurecimento da caixa) em muitos componentes pequenos: O excelente controle de atmosfera e a uniformidade térmica de um forno rotativo o tornam uma opção superior.

Ao compreender o princípio do tombamento controlado, você pode aproveitar efetivamente a eficiência única de um forno rotativo para a aplicação certa.

Tabela Resumo:

| Aspecto | Função | Benefício |

|---|---|---|

| Rotação | Tomba suavemente as peças dentro da câmara. | Garante exposição uniforme ao calor e à atmosfera para cada peça. |

| Inclinação | O forno é montado em um ângulo descendente. | Controla o tempo de processamento (tempo de residência) das peças. |

| Aquecimento | Aquecimento externo (ex: elementos elétricos). | Permite controle preciso da atmosfera de processamento interna. |

| Ideal Para | Peças pequenas e robustas (rolamentos, parafusos, fixadores). | Proporciona uniformidade inigualável peça a peça e alto rendimento. |

Pronto para alcançar a uniformidade térmica perfeita para suas peças pequenas de alto volume?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo fornos rotativos, projetados para atender às exigências de laboratórios modernos. Nossas soluções garantem controle de processo, eficiência e consistência excepcionais para aplicações como cementação e nitretação.

Se você processa componentes pequenos e robustos e exige resultados superiores, nossos especialistas podem ajudá-lo a determinar se um forno rotativo é a escolha certa para sua operação.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de tratamento térmico e descobrir como nossos equipamentos de laboratório podem aumentar sua produtividade e qualidade.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- A pirólise é ecologicamente correta? Desvendando Soluções Sustentáveis de Conversão de Resíduos em Energia

- Qual é o teor de carbono do óleo de pirólise? Um mergulho profundo na sua composição e usos

- Qual é o calor necessário para a pirólise? Dominando a entrada de energia para biochar, bio-óleo ou syngas ideais

- A pirólise contribui para os gases de efeito estufa? Uma estratégia fundamental para emissões líquidas zero

- Por que os fornos rotativos industriais são utilizados para a transformação de fase da hematita? Otimize seu processamento de minério hoje

- Por que adotamos o processo de pirólise? Desbloqueie o Valor do Lixo com Tecnologia Avançada

- Qual é o princípio de funcionamento da máquina de pirólise? Transformando Resíduos em Energia e Recursos

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo