Em sua essência, um forno rotativo é um tambor cilíndrico ligeiramente inclinado e rotativo, projetado para aquecer e misturar materiais continuamente. À medida que o forno gira, o material tomba e é gradualmente transportado do ponto de entrada mais alto para o ponto de saída mais baixo, garantindo uma exposição uniforme à fonte de calor interna.

O princípio fundamental de um forno rotativo é o uso de rotação mecânica e uma ligeira inclinação gravitacional para simultaneamente misturar, aquecer e transportar materiais, tornando-o ideal para processamento térmico contínuo que requer alta uniformidade.

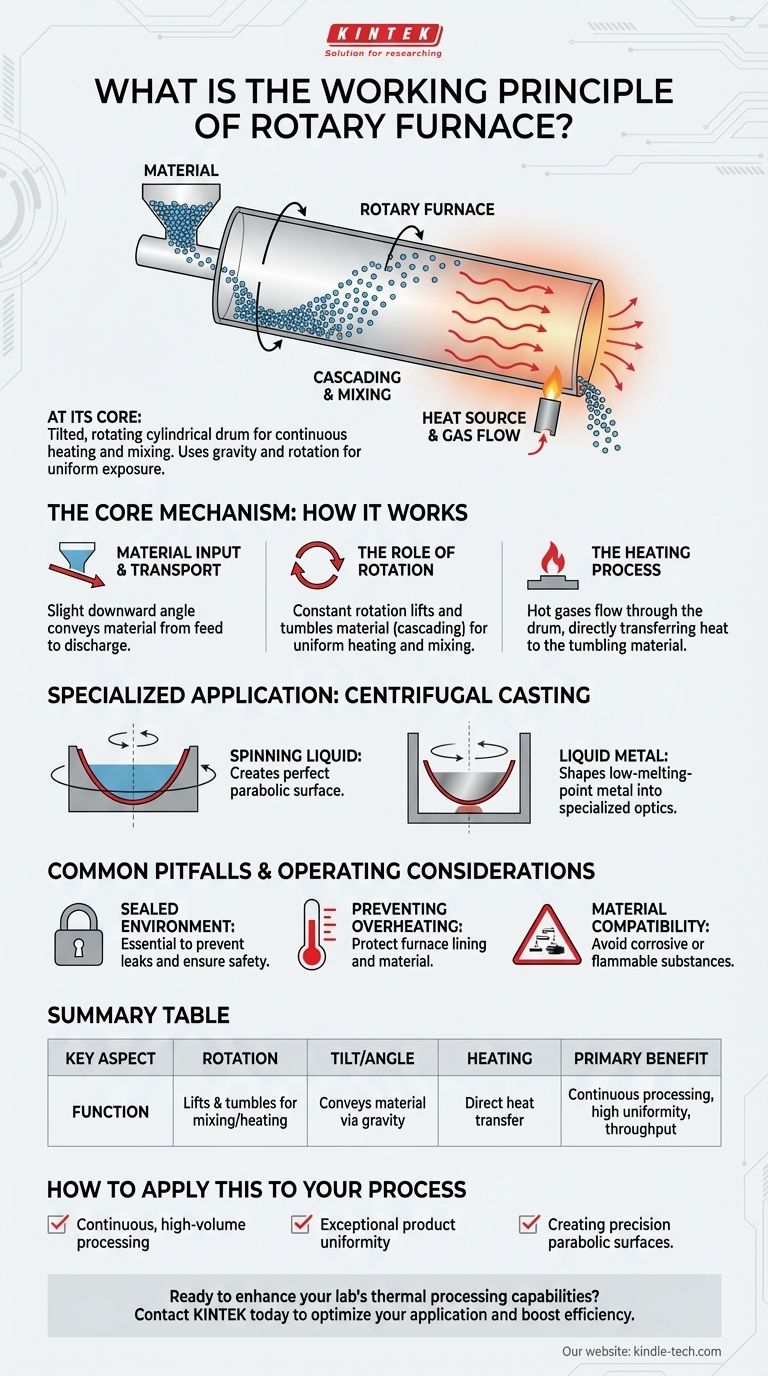

O Mecanismo Central: Como Funciona

Um forno rotativo integra três ações principais — transporte, mistura e aquecimento — em um único processo contínuo. Compreender como essas ações se sincronizam é fundamental para entender sua função.

### Entrada e Transporte de Material

O material, seja como uma mistura seca ou uma polpa úmida, é introduzido na extremidade elevada do forno.

O forno é ligeiramente inclinado para baixo. Essa inclinação suave, combinada com a rotação, garante que o material se mova lenta mas consistentemente da extremidade de alimentação para a extremidade de descarga.

### O Papel da Rotação

A rotação constante do tambor é o aspecto mais crítico do projeto.

Essa rotação levanta e tomba continuamente o material. Essa ação, conhecida como "cascateamento", garante que novas superfícies sejam constantemente expostas à fonte de calor.

Esse tombamento também serve como um mecanismo de mistura altamente eficaz, garantindo um produto final homogêneo.

### O Processo de Aquecimento

Uma fonte de calor, frequentemente um queimador que usa gás, óleo ou combustível sólido pulverizado, é tipicamente posicionada em uma das extremidades do forno.

Os gases quentes produzidos pelo queimador fluem ao longo do tambor rotativo, transferindo calor diretamente para o material em tombamento. Esse contato direto é um método eficiente de transferência de calor.

Uma Aplicação Especializada: Fundição Centrífuga

Embora a maioria dos fornos rotativos seja usada para tratamento térmico e processamento, uma aplicação única aproveita a física da rotação para a fabricação.

### Criação de Superfícies Parabólicas

Quando um líquido é girado em um eixo horizontal, a força centrífuga o empurra naturalmente para uma forma paraboloide perfeita.

Esse princípio é usado em fornos rotativos para criar ópticas especializadas, como espelhos para telescópios.

### O Processo com Metais Líquidos

Nesta aplicação, um metal de baixo ponto de fusão, como gálio ou mercúrio, é colocado dentro do forno.

O forno é aquecido para derreter o metal e, em seguida, girado a uma velocidade precisa. A força centrífuga molda o metal líquido em uma superfície parabólica côncava. A rotação continua até que o metal esfrie e solidifique, fixando permanentemente a forma.

Armadilhas Comuns e Considerações Operacionais

Para garantir uma operação segura e eficaz, vários fatores devem ser gerenciados cuidadosamente. Os pontos fortes do projeto podem se tornar desvantagens se não forem controlados adequadamente.

### Manutenção de um Ambiente Selado

O forno deve ser devidamente selado antes da operação. Quaisquer vazamentos podem perturbar a atmosfera interna, comprometer o processo e criar um risco de segurança.

### Prevenção de Superaquecimento

O superaquecimento pode danificar tanto o revestimento do forno quanto o material que está sendo processado. A temperatura é cuidadosamente controlada gerenciando a taxa de combustível e, em alguns processos industriais, adicionando agentes de resfriamento conforme necessário.

### Compatibilidade de Materiais

É fundamental evitar o processamento de materiais altamente corrosivos ou que possam produzir gases inflamáveis quando aquecidos. Essas substâncias podem danificar o forno e criar um ambiente de trabalho inseguro.

Como Aplicar Isso ao Seu Processo

A decisão de usar um forno rotativo depende inteiramente dos requisitos específicos da sua tarefa de processamento térmico.

- Se o seu foco principal é o processamento contínuo e de alto volume: O design de fluxo contínuo torna o forno rotativo ideal para aplicações industriais onde a produtividade é crítica.

- Se o seu foco principal é a uniformidade excepcional do produto: A ação constante de tombamento e mistura é superior aos fornos estáticos para alcançar um produto final homogêneo.

- Se o seu foco principal é a criação de superfícies parabólicas de precisão: A aplicação especializada de fundição centrífuga em um forno rotativo é um método de fabricação único e eficaz para óptica.

Em última análise, o forno rotativo é uma solução de engenharia elegante para processos que exigem movimento contínuo e aquecimento uniforme.

Tabela Resumo:

| Aspecto Chave | Função |

|---|---|

| Rotação | Levanta e tomba o material para mistura e aquecimento uniformes (cascateamento). |

| Inclinação/Ângulo | Usa a gravidade para transportar o material da extremidade de alimentação para a extremidade de descarga. |

| Aquecimento | O contato direto com gases quentes garante uma transferência de calor eficiente. |

| Benefício Principal | Processamento contínuo com alta uniformidade e produtividade do produto. |

Pronto para aprimorar as capacidades de processamento térmico do seu laboratório?

Um forno rotativo da KINTEK pode revolucionar seus processos contínuos de tratamento térmico, calcinação ou secagem. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução adaptada para uma uniformidade excepcional do produto e alto volume de produção.

Entre em contato com a KINTEK hoje para discutir como um forno rotativo pode otimizar sua aplicação específica e aumentar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que a pirólise é melhor que a gaseificação? Para Bioprodutos Versáteis e Armazenáveis

- O que é um exemplo de reação de pirólise? Desvende o Processo de Transformação da Madeira em Carvão

- Quais são os efeitos negativos da pirólise? Altos Custos e Riscos Ambientais Explicados

- Qual é o teor de carbono do óleo de pirólise? Um mergulho profundo na sua composição e usos

- Como se faz pirólise de biocarvão? Um Guia para Converter Biomassa em Carbono Estável

- A pirólise é ecologicamente correta? Desvendando Soluções Sustentáveis de Conversão de Resíduos em Energia

- Qual é o principal produto da pirólise? Adaptando a Saída às Suas Necessidades Específicas

- Qual é a diferença entre torrefação e biochar de pirólise? Um Guia para a Conversão Térmica de Biomassa