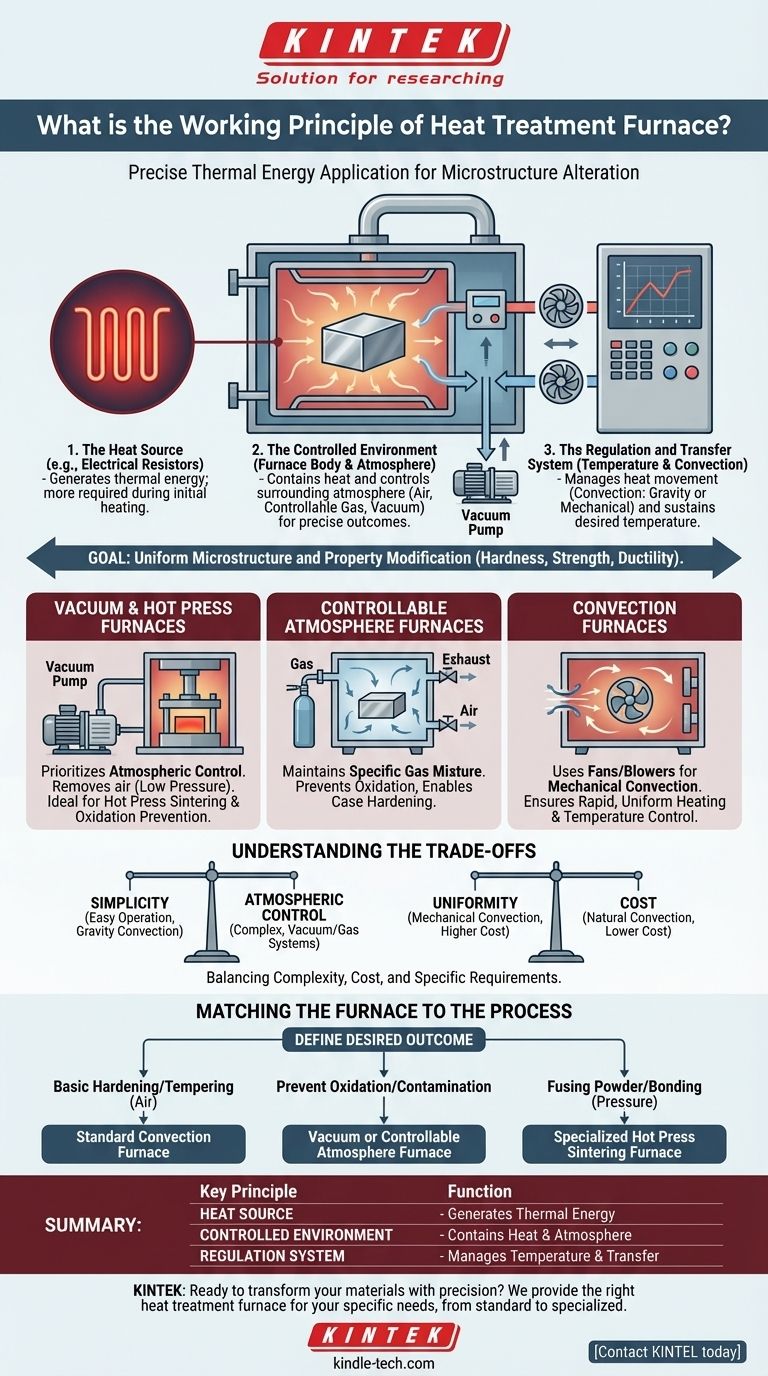

Na sua essência, um forno de tratamento térmico funciona utilizando um sistema controlado para aplicar, manter e remover energia térmica dentro de um ambiente contido. Este processo é concebido para alterar precisamente a microestrutura interna de um material, alterando assim as suas propriedades físicas e mecânicas, como dureza, resistência ou ductilidade, para satisfazer um requisito específico.

O princípio fundamental não é apenas aquecer; trata-se do controlo preciso de três elementos-chave: uma fonte de calor, uma atmosfera contida (a câmara do forno) e um sistema para regular a temperatura e a transferência de calor ao longo do tempo.

Os Componentes Essenciais da Operação

Para entender como funciona um forno de tratamento térmico, podemos dividi-lo nos seus três sistemas essenciais. Cada forno, desde um modelo de laboratório simples a uma unidade industrial complexa, baseia-se nestes princípios.

A Fonte de Calor

O processo começa com a geração de energia térmica. Isto é tipicamente conseguido com elementos de aquecimento, como resistências elétricas, que convertem eletricidade em calor.

A quantidade de calor gerada não é constante. É necessária mais energia durante o período de aquecimento inicial para levar o material e a câmara do forno à temperatura alvo.

O Ambiente Controlado

O material é colocado dentro de um corpo do forno ou câmara concebido para conter o calor e controlar a atmosfera circundante. Este controlo é crítico para o resultado.

A câmara pode ser uma caixa isolada simples ou um recipiente altamente especializado. Para processos avançados, deve ser bem selada para gerir o ambiente interno com precisão.

Este ambiente pode ser ar normal, uma mistura específica de gases (atmosfera controlável) ou uma ausência quase total de ar (vácuo).

O Sistema de Regulação e Transferência

Este sistema gere como o calor se move e mantém a temperatura desejada. Assim que a temperatura alvo é atingida, o sistema reduz a produção de energia para um nível constante para a sustentar.

O calor é transferido para o material através de métodos como a convecção. Isto pode ser convecção por gravidade, onde o ar quente sobe naturalmente, ou convecção mecânica, que usa ventiladores e sopradores para um aquecimento mais rápido e uniforme.

Em alguns designs, um impulsor interno agita o gás dentro da câmara, forçando a convecção do calor e garantindo que o material é aquecido uniformemente.

Como Diferentes Designs de Forno Aplicam Estes Princípios

Diferentes objetivos de tratamento térmico requerem diferentes tipos de fornos, cada um enfatizando um aspeto específico do controlo.

Fornos de Vácuo e Prensa a Quente

Estes fornos priorizam o controlo atmosférico, removendo primeiro quase todo o ar da câmara. Um sistema de vácuo cria um ambiente de baixa pressão.

Isto é crítico para processos como a sinterização por prensa a quente, onde o pó cerâmico é aquecido e fundido sob alta pressão sem reagir com oxigénio ou outros contaminantes.

Fornos de Atmosfera Controlável

Estes fornos usam uma câmara selada, ventilação e dispositivos de exaustão para manter uma mistura de gás específica ao redor do material.

O objetivo é prevenir reações indesejáveis como a oxidação ou introduzir intencionalmente elementos na superfície do material, um processo conhecido como endurecimento superficial.

Fornos de Convecção

Muitos fornos de laboratório e industriais usam ventiladores, sopradores e defletores para circular ativamente o ar ou gás aquecido.

Esta convecção mecânica garante que toda a câmara e o material dentro dela atingem a temperatura alvo rapidamente e, o mais importante, uniformemente.

Compreendendo as Compensações

Escolher ou operar um forno envolve equilibrar a complexidade, o custo e os requisitos específicos do processo de tratamento térmico.

Simplicidade vs. Controlo Atmosférico

Um forno de laboratório simples usando convecção por gravidade é fácil de operar, mas não oferece controlo sobre a atmosfera, tornando-o inadequado para materiais sensíveis à oxidação.

Por outro lado, um forno de vácuo oferece o controlo atmosférico máximo, mas requer bombas de vácuo complexas, selos e procedimentos operacionais.

Uniformidade vs. Custo

Embora a convecção natural funcione, pode levar a um aquecimento desigual. Adicionar sopradores e defletores para convecção mecânica melhora drasticamente a uniformidade da temperatura, mas aumenta o custo inicial e as necessidades de manutenção do forno.

Especialização do Processo

Alguns fornos são altamente especializados. Um forno de sinterização por prensa a quente, por exemplo, combina calor, vácuo e um sistema de alta pressão. Isso o torna incrivelmente eficaz para sua tarefa específica, mas não versátil para tratamento térmico de uso geral.

Combinando o Forno com o Processo

Para selecionar a abordagem correta, você deve primeiro definir o resultado desejado para o seu material.

- Se o seu foco principal é o endurecimento ou revenimento básico ao ar: Um forno padrão com convecção mecânica fornece o controlo de temperatura e a uniformidade necessários.

- Se o seu foco principal é prevenir a oxidação superficial ou contaminação: Um forno de vácuo ou de atmosfera controlável é essencial para proteger o material.

- Se o seu foco principal é fundir materiais em pó ou ligar compósitos: É necessária uma unidade especializada como um forno de sinterização por prensa a quente que integre pressão.

Em última análise, um forno de tratamento térmico é uma ferramenta precisa para manipular as propriedades dos materiais através da aplicação controlada de energia.

Tabela Resumo:

| Princípio Chave | Função |

|---|---|

| Fonte de Calor | Gera energia térmica (por exemplo, via resistências elétricas). |

| Ambiente Controlado | Contém calor e gere a atmosfera interna (ar, gás, vácuo). |

| Sistema de Regulação | Gere a temperatura e a transferência de calor para resultados uniformes e precisos. |

Pronto para transformar os seus materiais com precisão?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo o forno de tratamento térmico certo para as suas necessidades específicas — seja um modelo padrão para endurecimento ou um forno de vácuo especializado para materiais sensíveis. A nossa experiência garante que obtém o equilíbrio perfeito entre desempenho, controlo e custo-benefício para o seu laboratório.

Contacte a KINTEL hoje para discutir a sua aplicação e encontrar a solução de forno ideal!

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura