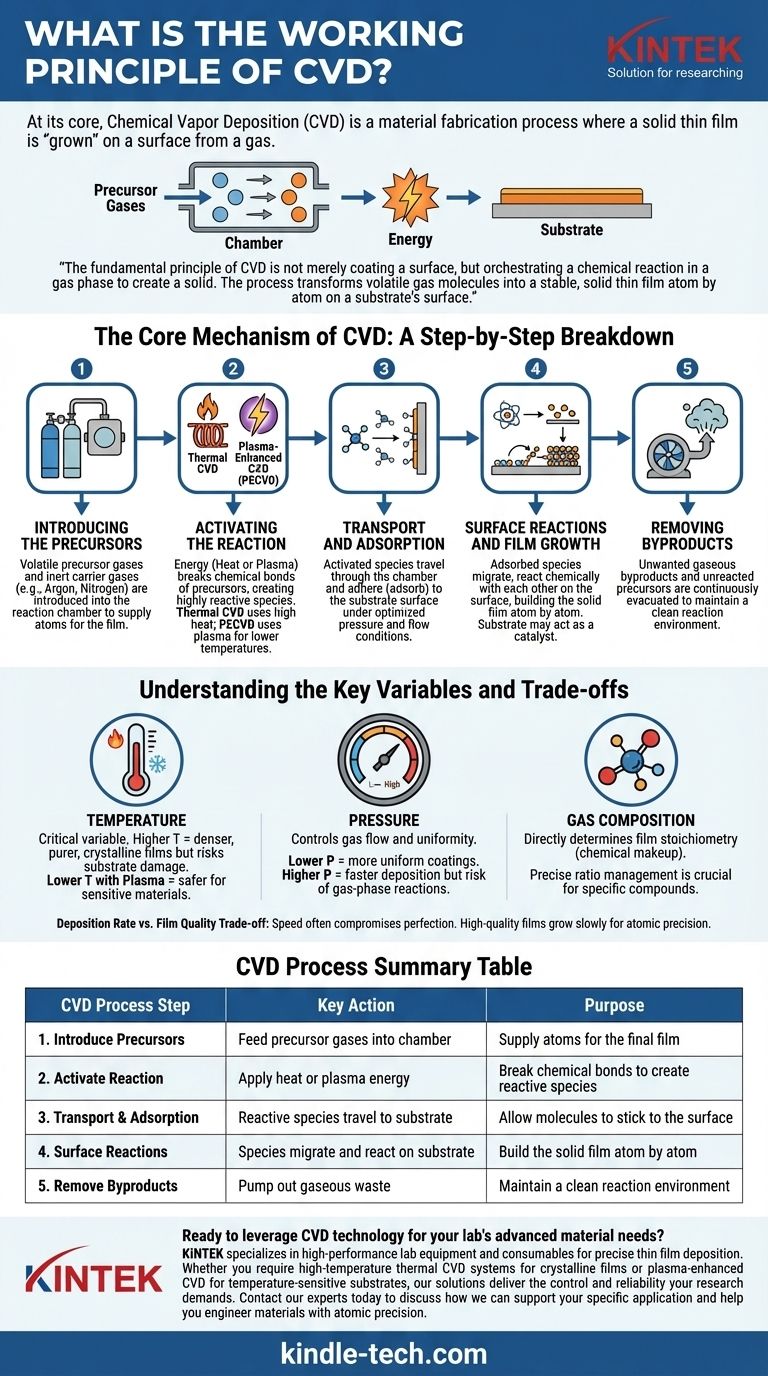

Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação de materiais onde um filme fino sólido é "cultivado" em uma superfície a partir de um gás. Isso é realizado pela introdução de gases precursores em uma câmara de reação, que então sofrem uma reação química controlada mediante ativação por energia — tipicamente calor ou plasma. O resultado dessa reação é a formação de um novo material sólido que se deposita sobre um objeto alvo, conhecido como substrato.

O princípio fundamental da CVD não é meramente revestir uma superfície, mas orquestrar uma reação química em fase gasosa para criar um sólido. O processo transforma moléculas de gás voláteis em um filme fino sólido, estável, átomo por átomo na superfície de um substrato.

O Mecanismo Central da CVD: Uma Análise Passo a Passo

Para realmente entender a CVD, é melhor vê-la como uma sequência de eventos físicos e químicos cuidadosamente controlados. Cada etapa é crítica para a formação de um filme de alta qualidade.

Etapa 1: Introdução dos Precursores

O processo começa alimentando um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os átomos necessários para o filme final (por exemplo, gás metano, CH₄, como fonte de carbono para filmes de diamante).

Muitas vezes, esses precursores são diluídos com um gás carreador inerte, como argônio ou nitrogênio. Este gás carreador ajuda a estabilizar o processo e a controlar com precisão o transporte das moléculas reativas até o substrato.

Etapa 2: Ativação da Reação

Os gases precursores são geralmente estáveis à temperatura ambiente e precisam de uma injeção de energia para quebrar suas ligações químicas e se tornarem reativos. Esta é a etapa mais definidora de qualquer processo de CVD.

Existem dois métodos principais de ativação:

- CVD Térmica: O substrato é aquecido a uma alta temperatura, frequentemente várias centenas de graus Celsius (por exemplo, 800-900°C para diamante). Quando os gases precursores entram em contato com a superfície quente, eles ganham energia térmica suficiente para se decompor e reagir.

- CVD por Plasma (PECVD): Um campo elétrico (como energia de RF ou micro-ondas) é usado para ionizar os gases em um plasma. Este plasma contém íons e radicais altamente reativos, que podem formar um filme em temperaturas muito mais baixas, tornando-o adequado para substratos sensíveis ao calor.

Etapa 3: Transporte e Adsorção

Uma vez ativadas, essas espécies atômicas e moleculares reativas viajam pela câmara e pousam na superfície do substrato. Este processo de aderência à superfície é chamado de adsorção.

As condições dentro da câmara, como pressão e fluxo de gás, são otimizadas para garantir que essas espécies cheguem ao substrato de maneira uniforme.

Etapa 4: Reações de Superfície e Crescimento do Filme

É aqui que o filme é construído. As espécies adsorvidas migram pela superfície do substrato, encontram locais energeticamente favoráveis e sofrem reações químicas entre si. Essas reações criam o material sólido desejado.

O filme cresce de maneira altamente controlada, muitas vezes camada por camada ou átomo por átomo. O próprio substrato pode atuar como um catalisador, fornecendo um molde que garante que o filme depositado adira fortemente e cresça com uma estrutura cristalina específica.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Estes, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara para manter um ambiente de reação limpo e controlado.

Compreendendo as Variáveis Chave e as Compensações

A qualidade, as propriedades e até mesmo o tipo de material depositado via CVD são ditados por um equilíbrio delicado de parâmetros de processo. Entender essas compensações é fundamental para dominar a técnica.

Temperatura: O Condutor da Reação

A temperatura do substrato é, sem dúvida, a variável mais crítica. Temperaturas mais altas geralmente fornecem mais energia para as reações de superfície, resultando em filmes mais densos, puros e cristalinos. No entanto, altas temperaturas podem danificar substratos sensíveis, como plásticos ou componentes eletrônicos pré-existentes.

Pressão: Controlando a Uniformidade e o Local da Reação

A pressão da câmara influencia como as moléculas de gás viajam. Pressões mais baixas significam que as moléculas viajam em linhas mais retas, levando a revestimentos mais uniformes (melhor deposição de "linha de visão"). Pressões mais altas podem aumentar a taxa de deposição, mas correm o risco de causar reações na fase gasosa antes de atingir o substrato, o que pode resultar na formação de pó em vez de um filme de qualidade.

Composição do Gás: O Projeto do Material

A proporção de gases precursores e carreadores determina diretamente a composição química (estequiometria) do filme final. Por exemplo, ao depositar nitreto de silício (Si₃N₄), a proporção de gás contendo silício para gás contendo nitrogênio deve ser precisamente gerenciada para alcançar as propriedades corretas do material.

Taxa de Deposição vs. Qualidade do Filme

Existe uma compensação inerente entre velocidade e perfeição. Tentar depositar um filme rápido demais, aumentando o fluxo de gás ou a temperatura, pode introduzir defeitos, impurezas e tensões internas. Filmes de alta qualidade, como os usados em semicondutores ou diamantes cultivados em laboratório, são frequentemente cultivados muito lentamente ao longo de horas ou até dias para garantir precisão atômica.

Como Aplicar Isso ao Seu Projeto

A sua escolha dos parâmetros de CVD deve ser guiada pelos requisitos específicos do seu produto final.

- Se o seu foco principal for filmes cristalinos de alta pureza (por exemplo, para semicondutores, revestimentos ópticos): Você provavelmente precisará de um processo de CVD Térmica de alta temperatura para alcançar a qualidade de filme e a integridade estrutural necessárias.

- Se o seu foco principal for revestir materiais sensíveis à temperatura (por exemplo, polímeros, eletrônicos flexíveis): A CVD por Plasma (PECVD) é a escolha essencial, pois permite a deposição em temperaturas significativamente mais baixas.

- Se o seu foco principal for depositar um composto químico específico (por exemplo, nitreto de titânio, carbeto de silício): Seu principal desafio é o controle preciso das taxas de fluxo e das pressões parciais de múltiplos gases precursores para garantir a estequiometria correta.

Ao entender esses princípios centrais, você pode alavancar efetivamente a CVD para projetar materiais com precisão a partir do átomo.

Tabela de Resumo:

| Etapa do Processo CVD | Ação Principal | Propósito |

|---|---|---|

| 1. Introduzir Precursores | Alimentar gases precursores na câmara | Fornecer átomos para o filme final |

| 2. Ativar Reação | Aplicar calor ou energia de plasma | Quebrar ligações químicas para criar espécies reativas |

| 3. Transporte e Adsorção | Espécies reativas viajam até o substrato | Permitir que as moléculas adiram à superfície |

| 4. Reações de Superfície | Espécies migram e reagem no substrato | Construir o filme sólido átomo por átomo |

| 5. Remover Subprodutos | Bombar o resíduo gasoso | Manter um ambiente de reação limpo |

Pronto para alavancar a tecnologia CVD para as necessidades de materiais avançados do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de filmes finos. Se você precisa de sistemas de CVD térmica de alta temperatura para filmes cristalinos ou CVD por plasma para substratos sensíveis à temperatura, nossas soluções oferecem o controle e a confiabilidade que sua pesquisa exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica e ajudá-lo a projetar materiais com precisão atômica.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração