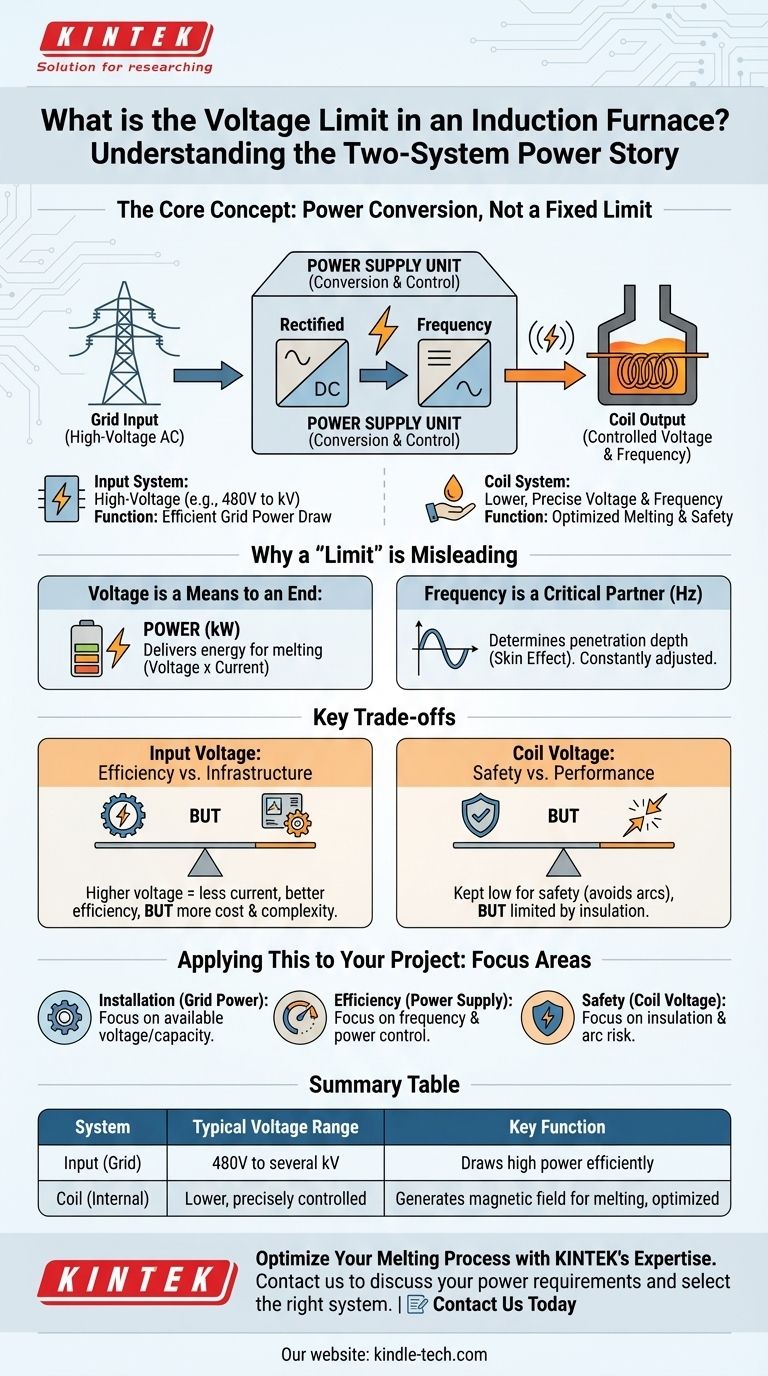

Não existe um limite de voltagem único e universal para um forno de indução. A voltagem crítica não é um número, mas uma história de dois sistemas separados. O forno recebe energia de alta voltagem da rede elétrica, mas sua fonte de alimentação interna converte isso em uma voltagem e frequência diferentes, precisamente controladas na bobina de indução para realizar a fusão.

O conceito de "limite" de voltagem em um forno de indução é enganoso. O fator crucial é o processo de conversão de energia: transformar a energia da rede de alta voltagem na voltagem e frequência específicas exigidas na bobina para gerar eficientemente o intenso campo magnético para a fusão.

Os Dois Sistemas Elétricos de um Forno de Indução

Para entender a voltagem, você deve primeiro entender que um forno de indução moderno opera com dois sistemas elétricos distintos. Essa separação é fundamental para seu projeto e operação.

O Sistema de Entrada de Alta Voltagem

A unidade de fonte de alimentação do forno conecta-se a uma linha elétrica principal da rede. Esta é tipicamente uma fonte trifásica de alta voltagem.

O nível de voltagem real pode variar significativamente com base no tamanho do forno e na infraestrutura do local industrial, muitas vezes variando de 480 volts para unidades menores a vários milhares de volts (quilovolts) para grandes fundições industriais. Este sistema é projetado para extrair uma grande quantidade de energia de forma eficiente da rede.

O Sistema de Energia da Bobina

Este é o "ponto principal" do forno. A fonte de alimentação recebe a entrada de alta voltagem e a converte na energia usada pela bobina de indução.

A voltagem na própria bobina é frequentemente significativamente diferente da voltagem de entrada. O trabalho principal da fonte de alimentação é atuar como um tradutor sofisticado, alterando tanto a voltagem quanto, criticamente, a frequência da eletricidade para otimizar o processo de fusão.

O Papel da Fonte de Alimentação

A fonte de alimentação é o coração do forno. Não é apenas um transformador simples. É uma peça complexa de eletrônica de potência que retifica a energia CA de entrada para CC e depois a inverte de volta para uma nova corrente CA monofásica.

Este processo dá aos operadores controle preciso sobre os dois fatores que determinam o desempenho do aquecimento: potência (quilowatts) e frequência de operação (hertz).

Por que um "Limite" Fixo é Enganoso

Focar em um único número de voltagem perde o ponto de como um forno de indução funciona. A voltagem é uma variável que é gerenciada para atingir um resultado específico, não um limite operacional fixo.

Voltagem é um Meio para um Fim: Potência

O objetivo final é fornecer uma quantidade específica de potência (energia por segundo) para a carga metálica. A potência é um produto de voltagem e corrente.

A fonte de alimentação ajusta a voltagem e a corrente para fornecer os quilowatts necessários para fundir o metal em um período de tempo desejado. O "limite" é, portanto, definido pela capacidade de potência da unidade de alimentação, não por uma voltagem estática.

Frequência é um Parceiro Crítico da Voltagem

A frequência da corrente na bobina é tão importante quanto a voltagem. A frequência determina o "efeito pelicular", ou quão profundamente as correntes parasitas induzidas penetram no metal.

Frequências mais baixas são usadas para fundir peças maiores de metal, enquanto frequências mais altas são mais eficientes para peças menores ou para manter o metal na temperatura. A fonte de alimentação ajusta constantemente tanto a voltagem quanto a frequência.

Compreendendo as Compensações

As voltagens escolhidas para a entrada e a bobina são o resultado de compensações críticas de engenharia entre eficiência, segurança e custo.

Voltagem de Entrada: Eficiência vs. Infraestrutura

Usar uma voltagem de entrada mais alta da rede permite que o forno consuma a mesma quantidade de energia com menos corrente. Uma corrente mais baixa reduz as perdas de calor resistivas nas linhas de alimentação, aumentando a eficiência elétrica geral.

A compensação é custo e complexidade. Disjuntores de alta voltagem, transformadores e cabos são mais caros e exigem protocolos de segurança mais rigorosos.

Voltagem da Bobina: Segurança vs. Desempenho

A voltagem na bobina de indução é mantida o mais baixa possível para atingir a potência desejada. Isso minimiza o risco de um arco elétrico perigoso entre a bobina e a carga metálica ou a carcaça do forno.

Um arco pode causar danos catastróficos à bobina e ao revestimento refratário. Portanto, o isolamento físico e o espaçamento dentro do corpo do forno impõem um limite superior prático à voltagem de operação da bobina.

Aplicando Isso ao Seu Projeto

Seu foco deve ser o forno como um sistema de energia completo, não uma única classificação de voltagem.

- Se seu foco principal é especificar uma nova instalação de forno: Concentre-se na energia da rede disponível (voltagem e capacidade), pois isso determinará o transformador e a unidade de fonte de alimentação necessários.

- Se seu foco principal é a eficiência operacional: Preste atenção à capacidade da fonte de alimentação de controlar a frequência e a potência de saída, pois isso tem um impacto maior nos tempos de fusão e no uso de energia do que um número bruto de voltagem.

- Se seu foco principal é segurança e manutenção: Entenda que a voltagem da bobina é um parâmetro de projeto crítico que dita os requisitos de isolamento e o risco de falhas elétricas potencialmente catastróficas.

Em última análise, ver o forno como um sistema completo de conversão de energia é a chave para sua operação eficaz e segura.

Tabela Resumo:

| Sistema | Faixa de Voltagem Típica | Função Chave |

|---|---|---|

| Entrada (Rede) | 480V a vários kV | Extrai alta potência eficientemente da rede |

| Bobina (Interna) | Mais baixa, precisamente controlada | Gera campo magnético para fusão, otimizado para segurança e desempenho |

Otimize Seu Processo de Fusão com o Sistema de Energia Correto

Compreender a interação entre voltagem, frequência e potência é fundamental para a operação eficiente e segura do forno. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório, incluindo sistemas avançados de fusão.

Podemos ajudá-lo a selecionar o forno de indução certo para sua aplicação específica, garantindo desempenho ideal, eficiência energética e segurança. Entre em contato conosco hoje para discutir os requisitos de energia do seu projeto e deixe nossa experiência trabalhar para você.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.