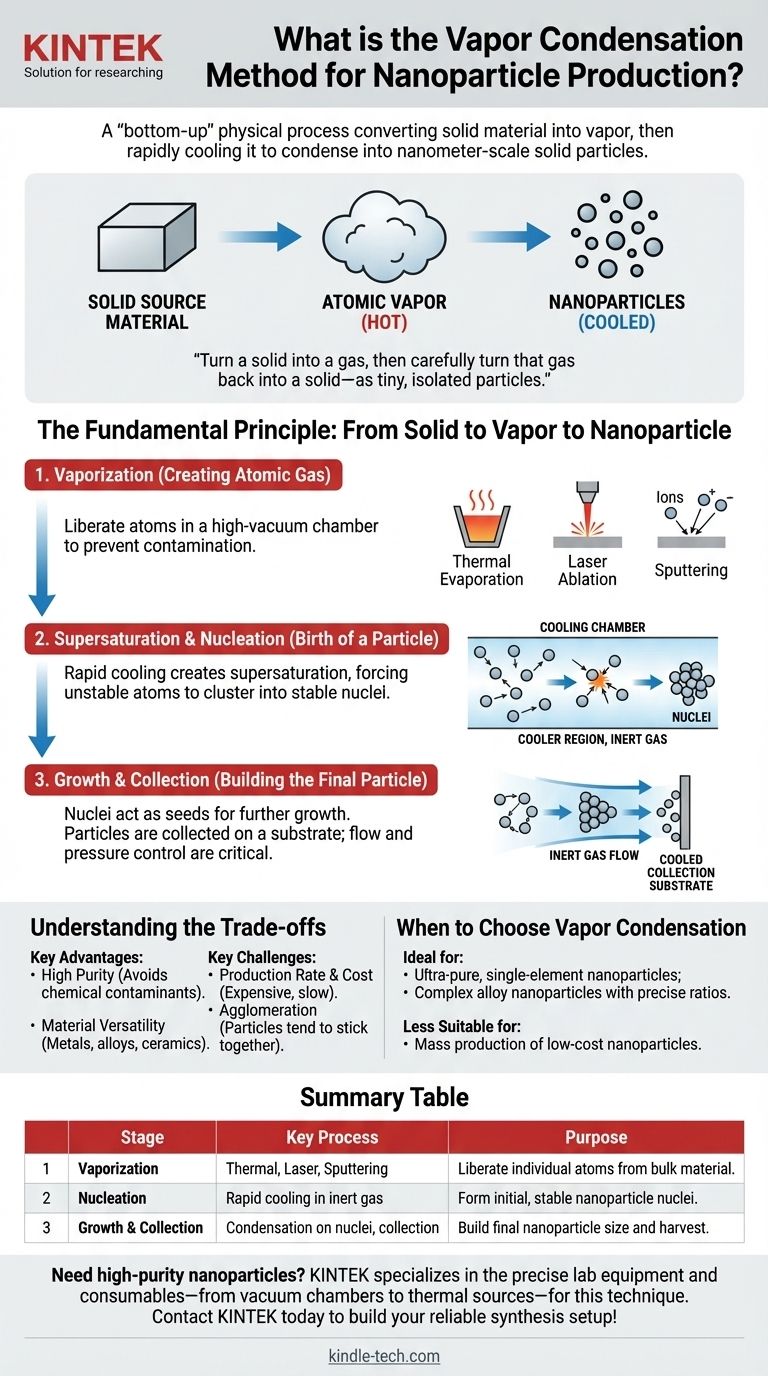

O método de condensação de vapor é um processo físico "de baixo para cima" para a produção de nanopartículas. Ele funciona convertendo primeiro um material sólido em vapor e, em seguida, fazendo com que os átomos vaporizados esfriem rapidamente em um ambiente controlado. Esse resfriamento força os átomos a se agruparem e se condensarem em partículas sólidas na escala nanométrica.

O princípio central é simples: transformar um sólido em gás e, em seguida, transformar cuidadosamente esse gás de volta em um sólido — mas na forma de partículas minúsculas e isoladas. O sucesso depende do controle preciso da temperatura e da pressão para ditar quando e como os átomos se reagrupam.

O Princípio Fundamental: De Sólido a Vapor a Nanopartícula

Todo o processo pode ser dividido em três estágios físicos críticos. Cada estágio oferece um ponto de controle para ajustar as características finais da nanopartícula.

Etapa 1: Vaporização (Criação de um Gás Atômico)

O primeiro objetivo é liberar átomos individuais do material de origem em massa, criando um vapor atômico quente. Isso é tipicamente feito dentro de uma câmara de alto vácuo para evitar contaminação.

Técnicas comuns de vaporização incluem:

- Evaporação Térmica: O material é aquecido em um cadinho até ferver e evaporar.

- Ablação a Laser: Um pulso de laser de alta potência atinge o material, vaporizando instantaneamente uma pequena quantidade da superfície.

- Pulverização Catódica (Sputtering): Conforme descrito na Deposição Física de Vapor (PVD), o material fonte (um "alvo") é bombardeado com íons de gás inerte de alta energia (como Argônio), que fisicamente arrancam átomos da superfície.

Etapa 2: Supersaturação e Nucleação (O Nascimento de uma Partícula)

Esta é a etapa mais crucial. O vapor atômico quente é direcionado para uma região mais fria, tipicamente preenchida com um gás inerte de baixa pressão (por exemplo, hélio ou argônio).

O resfriamento rápido cria um estado supersaturado. Isso significa que a concentração local de átomos de vapor é muito maior do que o gás frio pode normalmente reter, tornando o sistema instável. Para recuperar a estabilidade, os átomos começam a colidir e a se unir, formando os aglomerados iniciais e estáveis conhecidos como núcleos. Este é o nascimento das nanopartículas.

Etapa 3: Crescimento e Coleta (Construindo a Partícula Final)

Uma vez que os núcleos se formam, eles atuam como sementes para o crescimento contínuo. Mais átomos da fase de vapor se condensam nesses núcleos, fazendo com que as partículas cresçam em tamanho.

As nanopartículas são então transportadas pelo fluxo suave do gás inerte para uma superfície de coleta. Este é frequentemente um substrato ou filtro resfriado onde podem ser colhidas. Controlar a pressão e a taxa de fluxo do gás é fundamental aqui para evitar que as partículas cresçam demais ou se aglomerem excessivamente.

Entendendo as Compensações

Como qualquer técnica de fabricação, o método de condensação de vapor tem vantagens e desafios distintos que o tornam adequado para aplicações específicas.

Vantagem Principal: Alta Pureza

Como o processo ocorre em um ambiente de vácuo ou gás inerte altamente controlado, as nanopartículas resultantes podem ser excepcionalmente puras. Este método evita os precursores químicos e solventes usados na síntese química úmida, eliminando uma fonte importante de contaminação.

Vantagem Principal: Versatilidade do Material

Este método físico é eficaz para uma ampla gama de materiais que podem ser vaporizados. É especialmente adequado para a produção de nanopartículas de metais puros, ligas e certos óxidos cerâmicos.

Desafio Principal: Taxa de Produção e Custo

A condensação de vapor geralmente requer equipamentos sofisticados de alto vácuo, que são caros para adquirir e operar. O processo pode ser lento e intensivo em energia, tornando-o menos econômico para produção em massa em grande escala em comparação com métodos químicos.

Desafio Principal: Aglomeração

As nanopartículas têm energia superficial extremamente alta, o que lhes confere uma forte tendência natural de se unirem, ou aglomerarem. Prevenir isso durante as fases de coleta e manuseio é um desafio de engenharia significativo que pode afetar a usabilidade do produto final.

Quando Escolher o Método de Condensação de Vapor

Decidir se este método é adequado para o seu objetivo depende inteiramente da pureza necessária, do tipo de material e da escala de produção.

- Se o seu foco principal é criar nanopartículas de elemento único ultrassofisticadas para pesquisa ou eletrônica de alto desempenho: A condensação de vapor é uma excelente escolha devido ao seu processo limpo e livre de contaminantes.

- Se o seu foco principal é fabricar nanopartículas de ligas complexas com proporções elementares precisas: Este método oferece controle superior, pois múltiplos materiais de origem podem ser vaporizados simultaneamente para criar nano-ligas homogêneas.

- Se o seu foco principal é a produção em massa de nanopartículas de baixo custo (por exemplo, para pigmentos ou compósitos a granel): Este método provavelmente não é adequado devido às suas taxas de produção mais baixas e custos operacionais mais altos.

Dominar esta técnica advém de entender que você está fundamentalmente controlando a transição da matéria de um estado sólido para um gasoso e vice-versa.

Tabela de Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| 1. Vaporização | Evaporação Térmica, Ablação a Laser, Pulverização Catódica | Liberar átomos individuais do material em massa. |

| 2. Nucleação | Resfriamento rápido em gás inerte | Formar núcleos iniciais e estáveis de nanopartículas. |

| 3. Crescimento e Coleta | Condensação nos núcleos, coleta no substrato | Construir o tamanho final da nanopartícula e colher as partículas. |

Precisa de nanopartículas de alta pureza para sua pesquisa ou materiais avançados? O método de condensação de vapor é ideal para aplicações onde a pureza do material é fundamental. A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e consumíveis — de câmaras de vácuo a fontes térmicas — necessários para dominar esta técnica. Deixe nossos especialistas ajudá-lo a construir uma configuração confiável de síntese de nanopartículas. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- De que são feitos os tubos de forno tubular? Escolha o Material Certo para o Sucesso em Altas Temperaturas

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Para que são usados os fornos tubulares? Alcance Processamento Térmico Preciso para Materiais Avançados