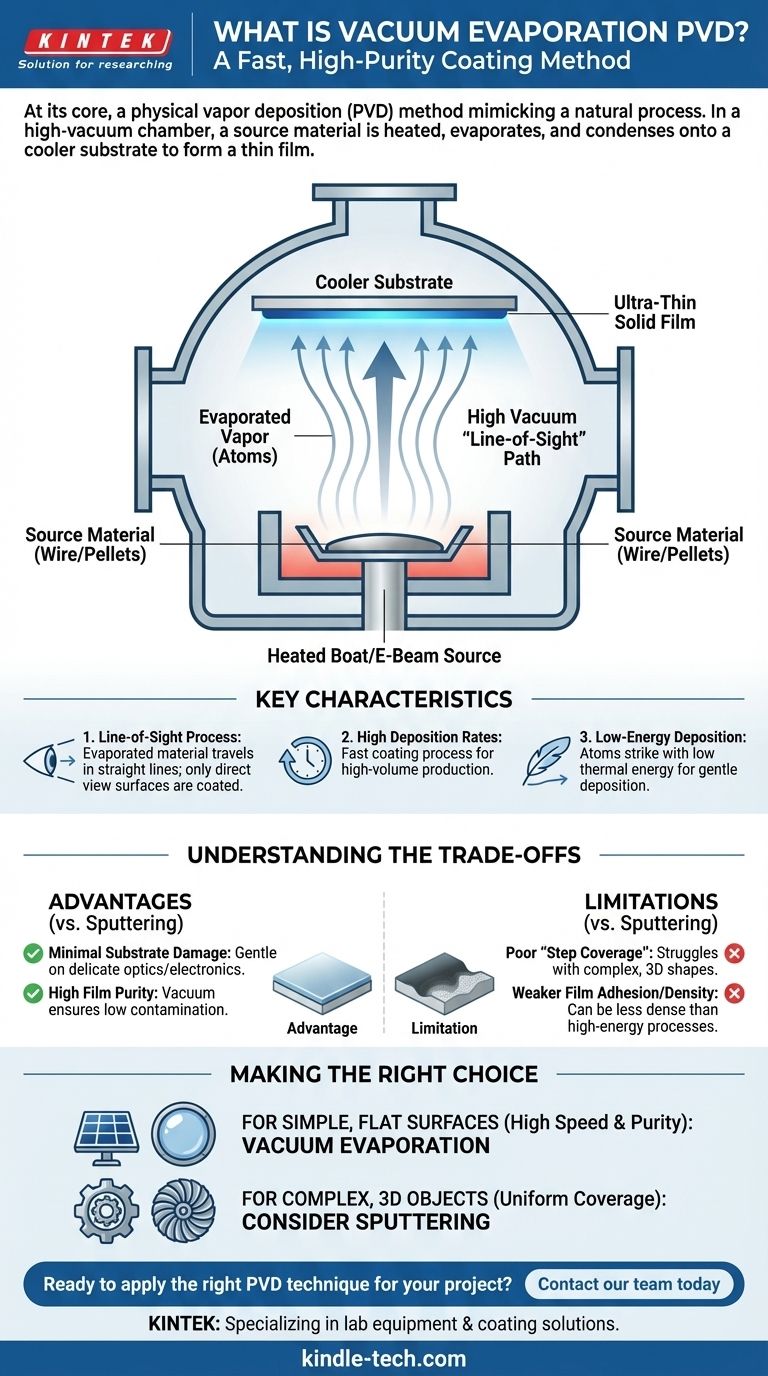

Em sua essência, a evaporação a vácuo é um método de deposição física de vapor (PVD) que imita um processo natural. Em uma câmara de alto vácuo, um material fonte é aquecido até evaporar em um vapor gasoso. Este vapor então viaja sem impedimentos através do vácuo e se condensa em um objeto mais frio, conhecido como substrato, formando um filme sólido ultrafino.

O conceito central a ser compreendido é que a evaporação a vácuo é um processo de revestimento rápido e de alta pureza, definido pela sua natureza direta de "linha de visão". É excelente para revestir superfícies simples com danos mínimos, mas tem dificuldades com formas complexas e tridimensionais.

O Princípio Fundamental: Mudança de Fase no Vácuo

A evaporação a vácuo é uma das técnicas de PVD mais antigas e conceitualmente mais simples. Todo o processo depende do controle da transição de um material de sólido para gás e de volta para sólido.

O Material Fonte e o Aquecimento

O processo começa com o material de revestimento sólido, muitas vezes na forma de fios ou pastilhas. Esta fonte é aquecida dentro da câmara de vácuo usando métodos como "barcos" aquecidos resistivamente ou feixes de elétrons de alta energia.

O Papel do Alto Vácuo

O processo ocorre em alto vácuo, tipicamente a pressões entre 10⁻⁵ a 10⁻⁹ Torr. Este vácuo extremo é crucial porque remove praticamente todo o ar e outras moléculas de gás que poderiam colidir com os átomos vaporizados.

Isso garante que o material evaporado possa viajar diretamente da fonte para o substrato sem interferência, o que é essencial para criar um filme puro e não contaminado.

Condensação no Substrato

Os átomos vaporizados viajam pela câmara até atingirem o substrato comparativamente frio. Ao contato, eles perdem energia e se condensam de volta ao estado sólido, construindo gradualmente uma camada fina e uniforme na superfície do substrato.

Características Chave do Método de Evaporação

Compreender as características definidoras deste processo ajuda a esclarecer onde ele é mais eficazmente aplicado.

Um Processo de "Linha de Visão"

Esta é a característica mais crítica da evaporação a vácuo. O material evaporado viaja em linhas retas da fonte. Consequentemente, apenas as superfícies do substrato com uma visão direta e desobstruída da fonte serão revestidas.

Altas Taxas de Deposição

Em comparação com outros métodos de PVD, como a pulverização catódica (sputtering), a evaporação a vácuo pode depositar filmes muito rapidamente. Isso a torna eficiente para a produção de alto volume de certos componentes.

Deposição de Baixa Energia

Os átomos que chegam ao substrato têm energia cinética relativamente baixa. Eles são impulsionados pela energia térmica, e não pelo impacto de alta velocidade. Isso resulta em um processo de deposição mais suave.

Compreendendo as Trocas (Trade-offs)

Nenhum método de revestimento único é perfeito para todas as aplicações. O valor da evaporação a vácuo é melhor compreendido ao examinar suas vantagens e limitações inerentes, especialmente quando comparado a um método como a pulverização catódica.

Vantagem: Dano Mínimo ao Substrato

Como os átomos depositantes têm baixa energia, eles causam muito pouco dano à superfície do substrato. Esta é uma vantagem significativa ao revestir materiais delicados usados em aplicações ópticas ou eletrônicas sensíveis.

Vantagem: Alta Pureza do Filme

O ambiente de alto vácuo garante que muito poucas impurezas de gases residuais sejam incorporadas ao filme, resultando em excelente pureza do material.

Limitação: Má "Cobertura de Degrau" (Step Coverage)

A natureza de linha de visão significa que a evaporação a vácuo é ruim para revestir geometrias complexas com valas, degraus ou superfícies ocultas. O revestimento será espesso nas superfícies voltadas para a fonte e fino ou inexistente em outras.

Limitação: Adesão e Densidade do Filme

A baixa energia das partículas que chegam pode, às vezes, resultar em filmes menos densos e com adesão mais fraca ao substrato em comparação com filmes criados por processos de alta energia como a pulverização catódica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de PVD correto requer a correspondência das características do método com o objetivo principal do seu projeto.

- Se o seu foco principal é revestir uma superfície simples e plana com alta velocidade e pureza: A evaporação a vácuo é uma escolha excelente e eficiente para aplicações como lentes ópticas ou células solares.

- Se o seu foco principal é revestir um objeto tridimensional complexo de maneira uniforme: Você deve investigar métodos de PVD alternativos, como a pulverização catódica, que oferecem cobertura superior em formas intrincadas.

- Se o seu foco principal é maximizar a durabilidade, densidade e adesão do filme: A pulverização catódica é frequentemente a escolha superior, pois o bombardeamento de partículas de maior energia cria um revestimento mais denso e com ligação mais forte.

Em última análise, reconhecer a natureza simples e direta da evaporação a vácuo é a chave para alavancar sua velocidade e pureza para as aplicações corretas.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Processo | Evaporação térmica de um material fonte em alto vácuo, seguida de condensação em um substrato. |

| Traço Chave | Deposição por linha de visão; excelente para superfícies com visão direta da fonte. |

| Melhor Para | Revestimentos de alta pureza em superfícies simples e planas (ex: lentes ópticas, células solares). |

| Limitação | Má cobertura em formas complexas e 3D devido à sua natureza de linha de visão. |

Pronto para aplicar a técnica de PVD correta para o seu projeto?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório ideal, incluindo sistemas de evaporação a vácuo e pulverização catódica, para atender aos seus requisitos específicos de revestimento. Se você precisa de filmes de alta pureza para óptica ou revestimentos duráveis para componentes complexos, nossos especialistas podem ajudá-lo a selecionar a solução perfeita.

Entre em contato com nossa equipe hoje mesmo para discutir como nossos sistemas de PVD podem aprimorar as capacidades do seu laboratório e alcançar os objetivos do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos