Em sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo usado para aplicar filmes de material extremamente finos e de alto desempenho em uma superfície. Esses filmes são usados para aprimorar drasticamente as propriedades de um produto, proporcionando benefícios como dureza extrema, resistência à corrosão, proteção térmica ou características ópticas e eletrônicas específicas. Suas aplicações abrangem desde a indústria aeroespacial e dispositivos médicos até ferramentas de corte e semicondutores.

O valor fundamental da PVD não está em criar novas substâncias, mas em transferir precisamente as propriedades inerentes de um material de origem para um substrato. Ele move fisicamente átomos de uma fonte para um alvo em um vácuo, criando uma camada superficial pura, densa e funcional, sem reações químicas.

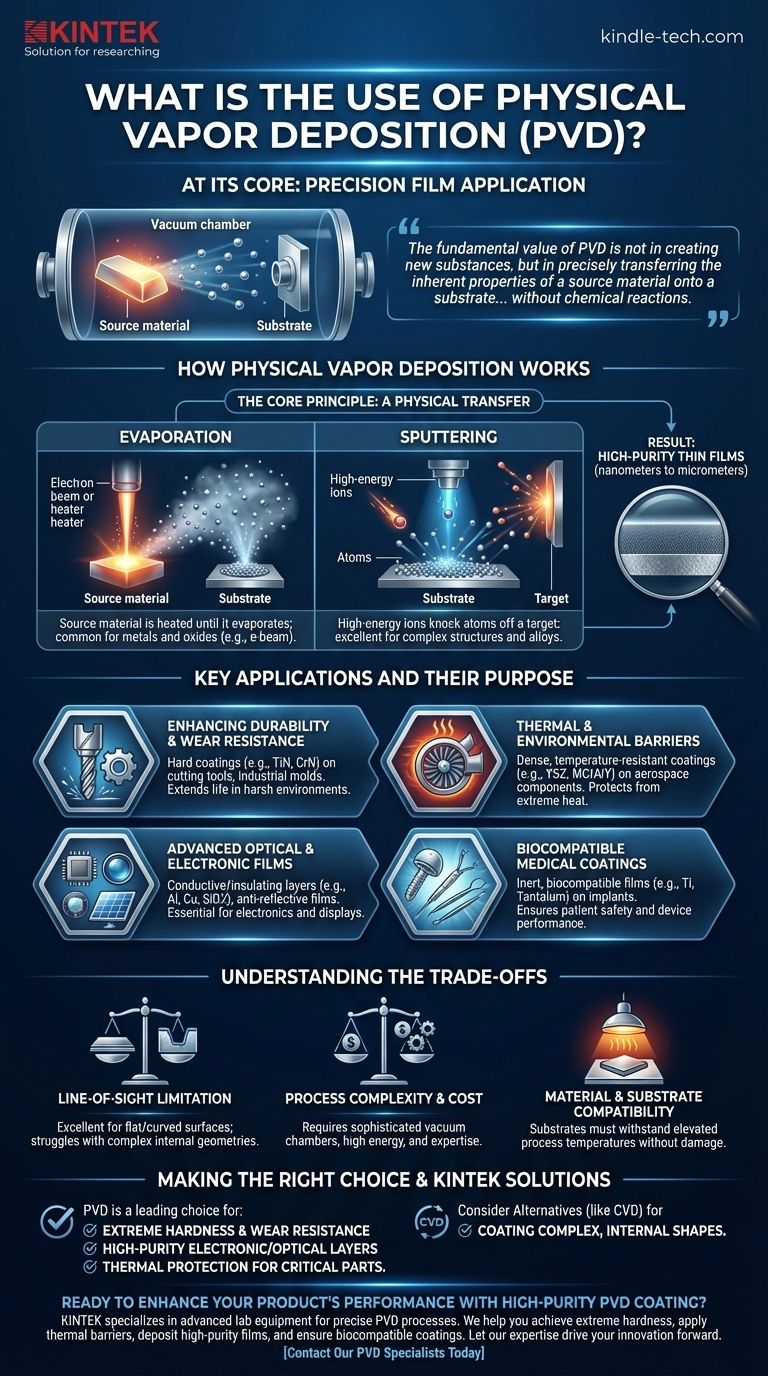

Como Funciona a Deposição Física de Vapor

Para entender o uso da PVD, você deve primeiro compreender seu mecanismo fundamental. O processo é definido pelo que ele não faz: ele não depende de reações químicas.

O Princípio Central: Uma Transferência Física

Todos os processos de PVD ocorrem dentro de uma câmara de alto vácuo. Primeiro, um material de origem — frequentemente um metal, liga ou cerâmica — é convertido em vapor. Este vapor então viaja através do vácuo e se condensa no objeto alvo (o substrato), formando um filme sólido e fortemente ligado.

Como isso acontece no vácuo, o processo é extremamente limpo, evitando que contaminantes fiquem presos no revestimento.

Evaporação vs. Pulverização Catódica

Existem dois métodos principais para criar o vapor:

- Evaporação: O material de origem é aquecido até essencialmente ferver e evaporar. A evaporação por feixe de elétrons (e-beam) é uma técnica comum usada para depositar uma ampla gama de materiais, incluindo metais e até óxidos.

- Pulverização Catódica (Sputtering): O material de origem (o "alvo") é bombardeado com íons de alta energia. Este impacto derruba fisicamente átomos da superfície do alvo, ejetando-os em direção ao substrato em um processo semelhante a um jateamento de areia em escala atômica.

O Resultado: Filmes Finos de Alta Pureza

O resultado é um filme depositado que pode ter de alguns nanômetros a vários micrômetros de espessura. Por ser uma transferência física do material de origem, o filme resultante é excepcionalmente puro e denso, refletindo com precisão as propriedades do material de onde veio.

Este processo também pode ser controlado para criar estruturas complexas, incluindo múltiplas camadas de diferentes materiais ou filmes com uma composição graduada.

Principais Aplicações e Seu Propósito

A versatilidade da PVD permite resolver desafios críticos em inúmeras indústrias de alta tecnologia. A aplicação é determinada pelas propriedades do material que está sendo depositado.

Aumento da Durabilidade e Resistência ao Desgaste

Materiais duros como nitreto de titânio podem ser pulverizados em ferramentas de corte, brocas e moldes industriais. Isso cria um revestimento duro e resistente à corrosão que estende drasticamente a vida útil e o desempenho das ferramentas usadas em ambientes agressivos.

Barreiras Térmicas e Ambientais

Na indústria aeroespacial, a PVD é usada para aplicar revestimentos densos e resistentes à temperatura em componentes como pás de turbina. Esses revestimentos de barreira térmica protegem as peças subjacentes das temperaturas extremas de um motor a jato, melhorando a durabilidade e a segurança.

Filmes Ópticos e Eletrônicos Avançados

A precisão da PVD a torna essencial para a eletrônica. É usada para depositar as camadas metálicas condutoras em semicondutores, criar filmes ópticos antirreflexo para painéis solares e lentes, e até mesmo produzir as camadas refletoras usadas em displays holográficos.

Revestimentos Médicos Biocompatíveis

A PVD é usada para aplicar revestimentos inertes e biocompatíveis em implantes médicos, ferramentas cirúrgicas e outros dispositivos. Esses filmes garantem que o dispositivo não reaja com o corpo, melhorando a segurança do paciente e o desempenho do dispositivo.

Compreendendo as Compensações

Embora poderosa, a PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

A Limitação de "Linha de Visada"

Como os átomos vaporizados viajam em linha relativamente reta da fonte para o substrato, a PVD é um processo de "linha de visada". É excelente para revestir superfícies planas ou externamente curvas, mas tem dificuldade em revestir uniformemente geometrias internas complexas ou o interior de tubos estreitos.

Complexidade e Custo do Processo

A PVD requer equipamentos sofisticados e caros, incluindo câmaras de alto vácuo e fontes de energia de alta potência. O processo exige experiência significativa para controlar variáveis como temperatura, pressão e taxa de deposição para alcançar as propriedades desejadas do filme.

Compatibilidade de Material e Substrato

Embora versátil, nem todos os materiais podem ser facilmente depositados com PVD. Além disso, o processo frequentemente envolve temperaturas elevadas, o que significa que o material do substrato deve ser capaz de suportar o calor sem deformar ou ser danificado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do resultado desejado. Use estes pontos como guia.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: A PVD é uma escolha líder para aplicar revestimentos duros e semelhantes a cerâmica em ferramentas e componentes.

- Se o seu foco principal são camadas eletrônicas ou ópticas de alta pureza: O ambiente de precisão e baixa contaminação da PVD a torna superior para semicondutores, sensores e aplicações ópticas.

- Se o seu foco principal é proteção térmica para peças críticas: A PVD é o padrão da indústria para criar os revestimentos de barreira térmica densos essenciais para a indústria aeroespacial e motores de alto desempenho.

- Se o seu foco principal é revestir formas internas complexas: Você pode precisar investigar alternativas como a Deposição Química de Vapor (CVD), que pode revestir mais facilmente superfícies sem linha de visada.

Em última análise, a PVD trata de alavancar os pontos fortes inerentes de um material, transferindo-os precisamente para a superfície de outro.

Tabela Resumo:

| Aplicação Chave | Propósito Principal | Materiais Comuns Depositados |

|---|---|---|

| Ferramentas de Corte e Peças Industriais | Dureza Extrema e Resistência ao Desgaste | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) |

| Componentes Aeroespaciais | Barreira Térmica e Proteção contra Corrosão | Zircônia Estabilizada com Ítria (YSZ), Ligas MCrAlY |

| Semicondutores e Eletrônicos | Camadas Condutoras e Isolantes | Alumínio, Cobre, Dióxido de Silício |

| Implantes e Dispositivos Médicos | Biocompatibilidade e Resistência à Corrosão | Titânio, Tântalo, Nitinol |

| Lentes Ópticas e Displays | Revestimentos Antirreflexo e Reflexivos | Fluoreto de Magnésio, Prata, Nitreto de Silício |

Pronto para aprimorar o desempenho do seu produto com um revestimento PVD de alta pureza?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Física de Vapor. Quer você esteja desenvolvendo semicondutores de ponta, dispositivos médicos duráveis ou componentes aeroespaciais de alto desempenho, nossas soluções garantem qualidade de filme, adesão e consistência superiores.

Nós ajudamos você a:

- Alcançar dureza superficial extrema para estender a vida útil de suas ferramentas e componentes.

- Aplicar revestimentos de barreira térmica para proteger peças críticas em ambientes de alta temperatura.

- Depositar filmes condutores ou ópticos de alta pureza para aplicações eletrônicas e de display avançadas.

- Garantir revestimentos biocompatíveis para implantes médicos e instrumentos cirúrgicos.

Deixe nossa experiência em tecnologia de revestimento a vácuo impulsionar sua inovação. Entre em contato com nossos especialistas em PVD hoje para discutir seus requisitos de aplicação específicos e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura