A sinterização por micro-ondas é um processo térmico avançado usado para consolidar materiais em pó em uma massa sólida e densa, usando energia de micro-ondas como fonte de calor. Ao contrário dos fornos convencionais que aquecem de fora para dentro, este método aquece o material volumetricamente, resultando em tempos de processamento significativamente mais rápidos, menor consumo de energia e, frequentemente, propriedades finais superiores, especialmente para materiais cerâmicos.

Enquanto a sinterização tradicional depende da transferência de calor externa, a sinterização por micro-ondas aproveita as propriedades intrínsecas de um material para gerar calor internamente. Esta diferença fundamental permite um processamento mais rápido, uniforme e eficiente, tornando-a uma ferramenta poderosa para o desenvolvimento de materiais avançados.

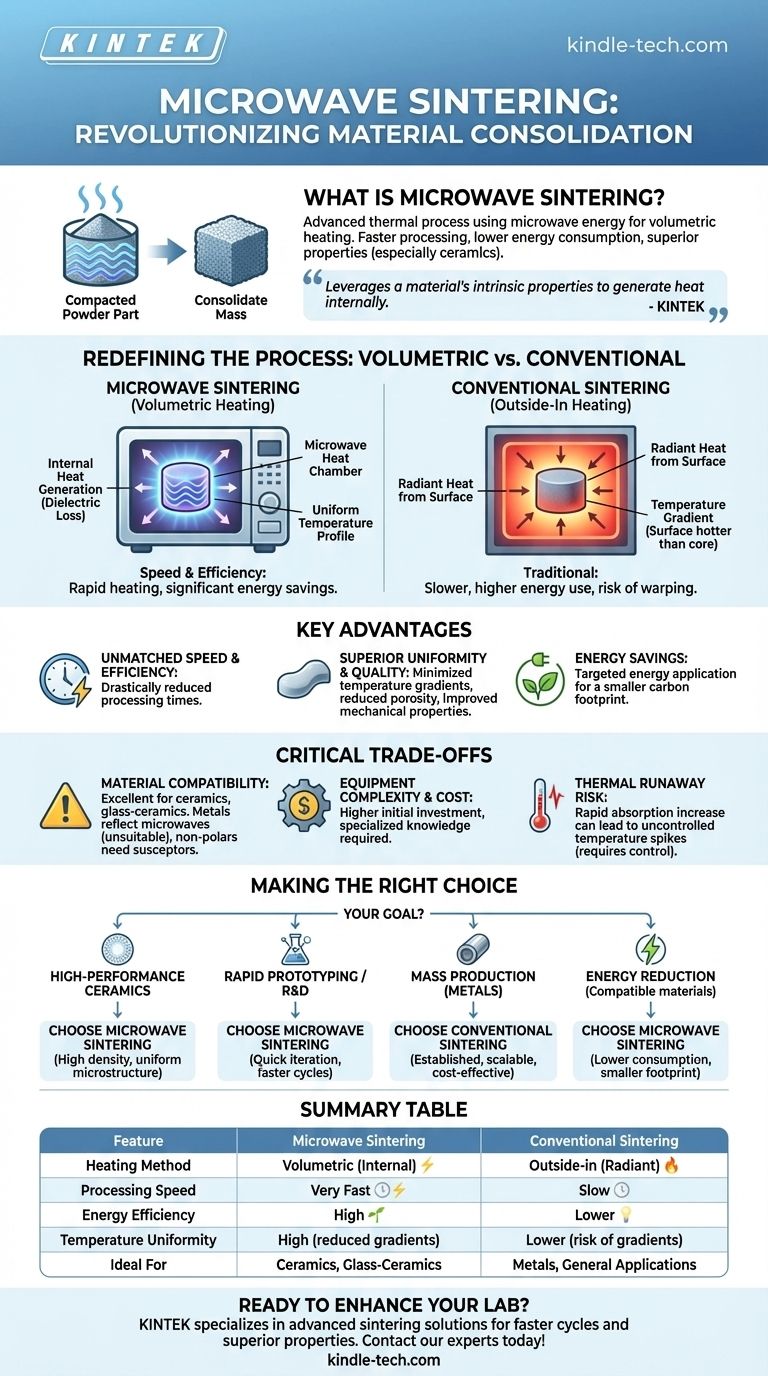

Como a Sinterização por Micro-ondas Redefine o Processo

A sinterização convencional funciona colocando uma peça compactada (um "corpo verde") em um forno. O calor irradia das paredes do forno, penetrando lentamente no material da superfície para o interior. A sinterização por micro-ondas muda fundamentalmente essa dinâmica.

O Princípio: Aquecimento Volumétrico

A sinterização por micro-ondas usa um campo eletromagnético para induzir calor diretamente dentro do próprio material. Isso ocorre através de um fenômeno chamado perda dielétrica, onde o campo elétrico rapidamente oscilante faz com que moléculas e íons dentro do material vibrem e girem, gerando energia térmica.

Isso é análogo a como um forno de micro-ondas aquece os alimentos. A energia não apenas aquece a superfície; ela penetra e aquece todo o volume simultaneamente.

O Resultado: Velocidade e Eficiência

Como o material se aquece por dentro, o processo é incrivelmente rápido. As taxas de aquecimento podem ser ordens de magnitude maiores do que em um forno convencional, reduzindo drasticamente o tempo total necessário para atingir a temperatura de sinterização.

Essa velocidade, combinada com a aplicação direcionada de energia, leva a economias significativas de energia e melhor eficiência de produção em comparação com o aquecimento de um forno grande e mal isolado por horas.

A Vantagem: Uniformidade e Qualidade

O aquecimento tradicional "de fora para dentro" cria um gradiente de temperatura, onde a superfície é muito mais quente do que o núcleo. Isso pode causar tensões internas, empenamento e densificação inconsistente em toda a peça.

O aquecimento volumétrico da sinterização por micro-ondas minimiza esses gradientes. O núcleo e a superfície aquecem quase na mesma taxa, resultando em uma microestrutura mais uniforme, porosidade reduzida e propriedades mecânicas melhoradas no produto final.

Compreendendo as Trocas Críticas

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Sua eficácia depende de fatores específicos que criam importantes trocas em comparação com os métodos convencionais estabelecidos.

A Compatibilidade do Material é Fundamental

O processo depende da capacidade de um material de absorver energia de micro-ondas (suas propriedades dielétricas). É excepcionalmente eficaz para muitas cerâmicas, porcelanas e vitrocerâmicas.

No entanto, materiais altamente condutores, como a maioria dos metais, simplesmente refletirão as micro-ondas, tornando-os inadequados para este processo. Materiais não polares que não absorvem energia de micro-ondas também não podem ser processados dessa forma sem aditivos especiais chamados suscetores.

Complexidade e Custo do Equipamento

Os sistemas de sinterização por micro-ondas são tecnologicamente mais complexos do que os fornos tradicionais aquecidos por resistência. Isso geralmente se traduz em um investimento de capital inicial mais alto e pode exigir conhecimento mais especializado para operação e manutenção.

Desafios com a Fuga Térmica

Alguns materiais exibem um rápido aumento na absorção de micro-ondas à medida que ficam mais quentes. Se não for devidamente controlada, isso pode levar à fuga térmica, onde a temperatura aumenta descontroladamente, potencialmente danificando o material ou o equipamento. Sistemas de controle sofisticados são necessários para gerenciar esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização apropriado depende inteiramente do seu material, orçamento e requisitos de desempenho.

- Se o seu foco principal são cerâmicas de alto desempenho: A sinterização por micro-ondas é uma escolha superior para alcançar alta densidade e uma microestrutura uniforme em menos tempo.

- Se o seu foco principal é prototipagem rápida ou P&D: A drástica redução no tempo de ciclo torna a sinterização por micro-ondas ideal para iterar rapidamente em novos materiais e designs.

- Se o seu foco principal é a produção em massa de peças metálicas padrão: A metalurgia do pó convencional e a sinterização em forno continuam sendo a solução mais estabelecida, escalável e econômica.

- Se o seu foco principal é a redução de energia: Para materiais compatíveis, a sinterização por micro-ondas oferece um caminho claro para menor consumo de energia e uma pegada de carbono menor por peça.

Ao compreender o mecanismo fundamental de aquecimento, você pode selecionar a tecnologia de sinterização mais eficaz para seu material específico e metas de produção.

Tabela Resumo:

| Característica | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Volumétrico (interno) | De fora para dentro (radiante) |

| Velocidade de Processamento | Muito Rápida | Lenta |

| Eficiência Energética | Alta | Menor |

| Uniformidade de Temperatura | Alta (gradientes reduzidos) | Menor (risco de gradientes) |

| Ideal Para | Cerâmicas, Vitrocerâmicas | Metais, Aplicações Gerais |

Pronto para aprimorar as capacidades de processamento de materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização. Nossa expertise pode ajudá-lo a alcançar tempos de ciclo mais rápidos, propriedades de materiais superiores e economias significativas de energia para seus projetos de cerâmica e materiais avançados. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas metas específicas de P&D ou produção!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como o sistema de bomba de vácuo influencia a morfologia do magnésio? Controle de Pressão para Cristalização de Alta Pureza

- Quais são os 4 tratamentos térmicos do aço? Domine a Dureza, a Tenacidade e Mais

- Qual é a função do equipamento de secagem a vácuo na preparação de compósitos de Li6PS5Cl? Garante alta condutividade iônica

- Para que serve um forno de alta temperatura? Um Guia para a Transformação de Materiais

- Quais são as desvantagens da nitretação? Limitações Chave de Cada Método de Processo

- Qual é o mecanismo de um forno de reação de alta temperatura na decomposição térmica de precursores de níquel?

- Por que é necessário um forno a vácuo para o Fosfato de Zinco Fenil Anidro (ZnMPhP-A)? Obtenha Alta Pureza e Desidratação Mais Rápida

- Qual é a diferença entre forno tipo batelada e tipo contínuo? Escolha o Processo de Tratamento Térmico Certo