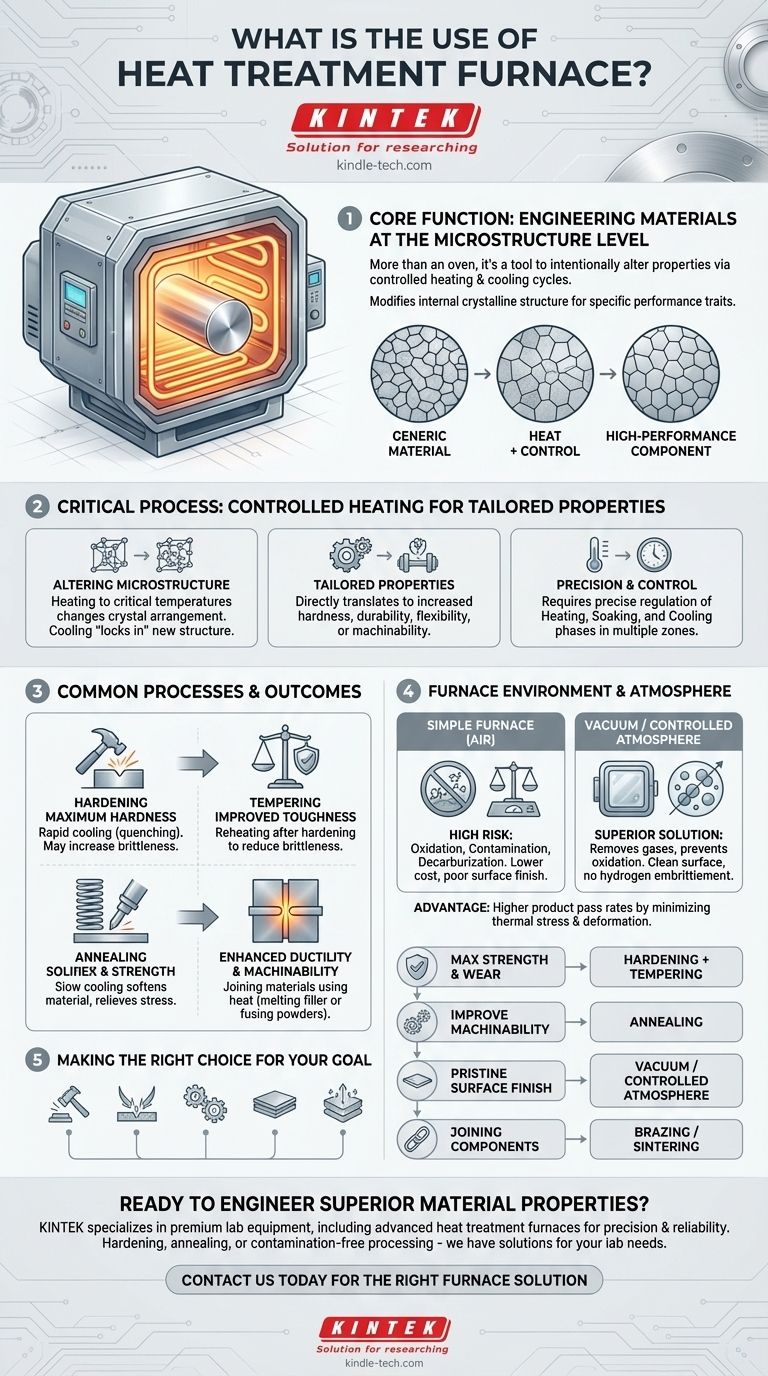

Em sua essência, um forno de tratamento térmico é um equipamento especializado usado para alterar intencionalmente as propriedades físicas, químicas e mecânicas de um material por meio de ciclos precisamente controlados de aquecimento e resfriamento. Esses fornos não são meros fornos de cozinha; são ferramentas avançadas para engenharia de materiais como metais e ligas para atingir características de desempenho específicas, como maior dureza, durabilidade aprimorada ou trabalhabilidade melhorada.

O uso fundamental de um forno de tratamento térmico não é meramente aquecer um material, mas modificar sua microestrutura interna. Essa transformação controlada permite que você transforme um material genérico em um componente de alto desempenho com características específicas e desejáveis que ele não possuía em seu estado bruto.

Por Que o Aquecimento Controlado é um Processo Crítico de Engenharia

O valor de um forno de tratamento térmico reside em sua capacidade de executar processos térmicos altamente específicos. Os resultados são determinados pela temperatura, pela duração do aquecimento, pela taxa de resfriamento e pela atmosfera dentro do forno.

Alterando a Microestrutura do Material

A maioria dos metais industriais possui uma estrutura cristalina. Quando aquecidos a temperaturas críticas, o arranjo desses cristais muda. Um resfriamento controlado subsequente "trava" uma estrutura nova e mais desejável.

O Objetivo: Propriedades do Material Sob Medida

Essa mudança na microestrutura se traduz diretamente em uma mudança nas propriedades de massa do material. Um componente pode ser tornado significativamente mais forte, mais resistente ao desgaste, mais flexível ou mais fácil de usinar.

A Importância da Precisão e do Controle

Um processo de tratamento térmico consiste em fases distintas: um período de aquecimento, um período de manutenção ou "imersão" em uma temperatura específica e um período de resfriamento. Cada fase deve ser regulada com precisão para alcançar o resultado pretendido e evitar danos ao material. Fornos modernos utilizam múltiplas zonas de calor para garantir temperatura uniforme.

Processos Comuns de Tratamento Térmico e Seus Resultados

Diferentes ciclos térmicos alcançam resultados diferentes. Um forno versátil pode realizar uma ampla gama de processos padrão para atender a diversas necessidades de engenharia.

Têmpera (Endurecimento)

Este processo envolve aquecer um metal a uma temperatura crítica e, em seguida, resfriá-lo rapidamente (têmpera). O resultado é um aumento significativo na dureza e resistência do material, embora ele também possa se tornar mais quebradiço.

Revenimento

O revenimento é um processo secundário normalmente realizado após a têmpera. O material é reaquecido a uma temperatura mais baixa para reduzir a fragilidade e aumentar sua tenacidade, criando um equilíbrio melhor entre dureza e durabilidade.

Recozimento

O recozimento envolve aquecer um material e, em seguida, resfriá-lo muito lentamente. Este processo amolece o material, alivia tensões internas e refina sua estrutura de grão, tornando-o mais dúctil e fácil de trabalhar.

Brasagem e Sinterização

Fornos de tratamento térmico também são usados para unir materiais. Na brasagem, um metal de enchimento é derretido para unir dois componentes sem derreter as peças base. A sinterização usa calor para fundir materiais em pó em uma massa sólida.

Compreendendo as Compensações e o Ambiente do Forno

A atmosfera dentro do forno é tão crítica quanto a temperatura. A escolha do tipo de forno geralmente se resume a equilibrar o custo com a necessidade de controle ambiental.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar, formando uma camada de óxido (carepa) e potencialmente perdendo carbono de sua superfície (descarbonetação). Um forno bem vedado com uma atmosfera controlada evita isso.

A Vantagem dos Fornos a Vácuo

Fornos a vácuo são uma solução superior que remove virtualmente todos os gases atmosféricos. Isso elimina o risco de oxidação e contaminação, resultando em um acabamento de superfície limpo e brilhante e prevenindo problemas como fragilização por hidrogênio.

Custo vs. Desempenho

Um forno simples exposto ao ar é menos caro, mas oferece pouco controle sobre a qualidade da superfície. Um forno com atmosfera controlada ou a vácuo proporciona resultados significativamente melhores — melhorando as propriedades mecânicas e a vida útil da peça — mas representa um investimento de capital maior.

O Risco de Deformação

O aquecimento e resfriamento inadequados ou desiguais podem criar tensões internas que fazem a peça empenar ou deformar. Fornos avançados com controle de temperatura rápido e uniforme minimizam essa tensão térmica, levando a taxas de aprovação de produto mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico específico é escolhido com base inteiramente nas propriedades finais desejadas do componente.

- Se o seu foco principal for resistência máxima e resistência ao desgaste: Um processo de têmpera, frequentemente seguido por revenimento, é o caminho correto.

- Se o seu foco principal for melhorar a usinabilidade ou a conformabilidade: Um processo de recozimento amolecerá o material e aliviará as tensões internas.

- Se o seu foco principal for um acabamento de superfície imaculado com zero contaminação: Um forno a vácuo ou com atmosfera controlada é inegociável.

- Se o seu foco principal for unir componentes separados em uma única montagem: A brasagem ou a sinterização são os processos térmicos apropriados.

Em última análise, um forno de tratamento térmico é a ferramenta que eleva um material de uma mercadoria simples a um componente projetado para um propósito específico.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Têmpera (Hardening) | Aumentar a Resistência e a Resistência ao Desgaste | Dureza Máxima |

| Revenimento (Tempering) | Reduzir a Fragilidade | Tenacidade Melhorada |

| Recozimento (Annealing) | Amaciar o Material | Ductilidade e Usinabilidade Aprimoradas |

| Brasagem/Sinterização | Unir Componentes | Conjuntos Sólidos e Fundidos |

Pronto para projetar propriedades de material superiores?

A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos de tratamento térmico avançados projetados para precisão e confiabilidade. Seja qual for o seu objetivo — têmpera, recozimento ou processamento livre de contaminação em atmosfera a vácuo — nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato conosco hoje para discutir como o forno certo pode transformar seus materiais e aprimorar seus resultados.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo