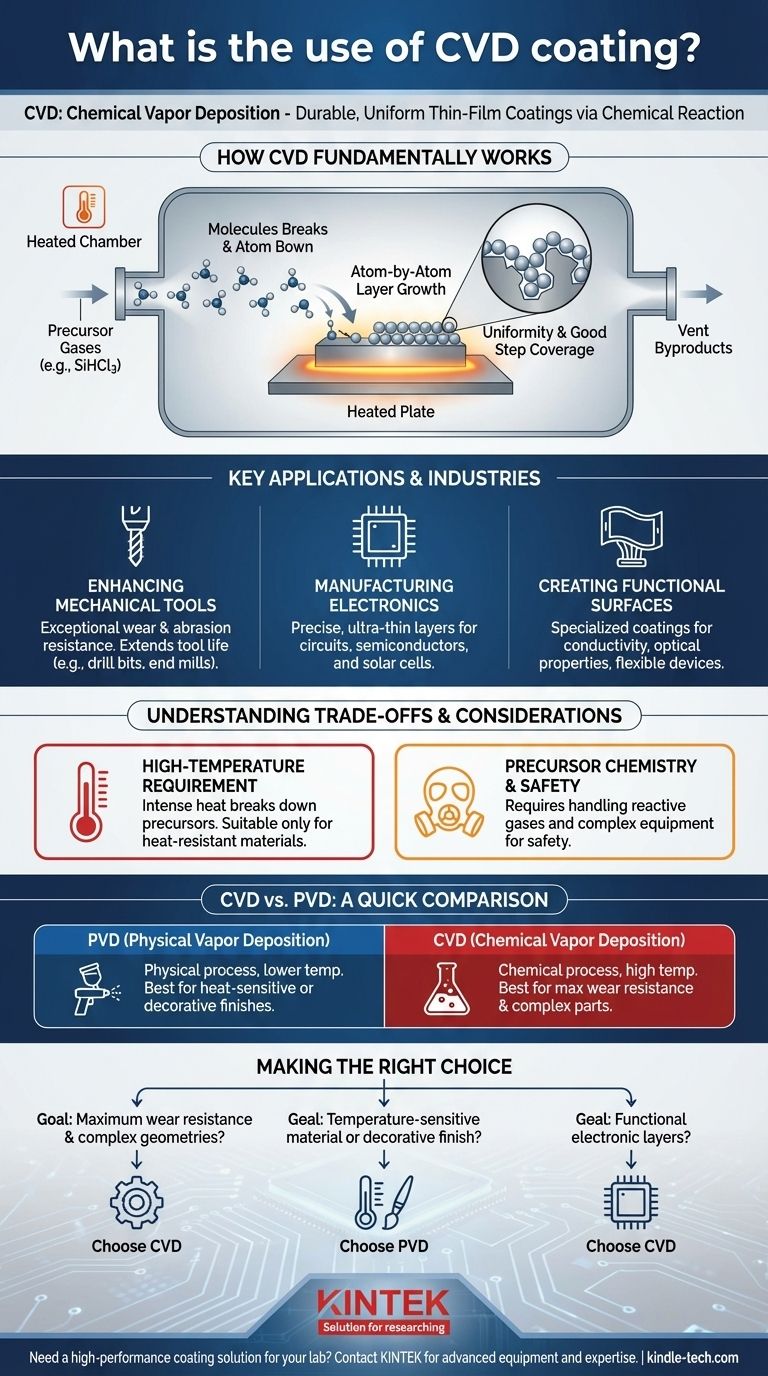

Em sua essência, a Deposição Química de Vapor (CVD) é usada para criar revestimentos de película fina altamente duráveis e excepcionalmente uniformes em uma superfície. Isso não é uma simples camada de tinta; é um processo químico que constrói uma nova camada funcional diretamente sobre um substrato, molécula por molécula. Isso permite aprimorar as propriedades de um material — como a resistência ao desgaste — ou construir os componentes fundamentais de dispositivos eletrônicos.

O propósito essencial da CVD é alterar fundamentalmente a superfície de um componente, ligando quimicamente uma nova camada de alto desempenho a ela. Isso a torna um processo fundamental para indústrias que exigem durabilidade extrema e precisão funcional, como em ferramentas de alto desgaste e na fabricação de semicondutores.

Como a CVD Funciona Fundamentalmente

O Conceito de Reação Química

Ao contrário dos revestimentos físicos que são simplesmente aplicados a uma superfície, a CVD envolve uma reação química. O processo ocorre dentro de uma câmara aquecida onde gases específicos, conhecidos como precursores, são introduzidos.

Construindo uma Camada Átomo por Átomo

Esses gases precursores reagem ou se decompõem na superfície quente do objeto a ser revestido. Por exemplo, para criar um revestimento de silício, pode ser usado o gás triclorossilano (SiHCl3). Quando aquecido, ele se decompõe, e os átomos de silício se ligam diretamente ao substrato, formando uma nova camada densa e uniforme.

A Uniformidade é Fundamental

Como o precursor é um gás, ele pode fluir para dentro e ao redor de formas complexas, revestindo todas as superfícies uniformemente. Essa capacidade de revestir uniformemente geometrias intrincadas, uma característica conhecida como boa cobertura de degrau (good step coverage), é uma das principais vantagens da CVD. Subprodutos químicos indesejados, como o gás ácido clorídrico no exemplo do silício, são ventilados com segurança.

Aplicações e Indústrias Chave

As propriedades exclusivas dos revestimentos CVD os tornam críticos para várias aplicações de alto desempenho.

Aprimoramento de Ferramentas Mecânicas

Os revestimentos CVD são excepcionalmente resistentes à abrasão e ao desgaste, muitas vezes mais do que os revestimentos de Deposição Física de Vapor (PVD). Isso os torna ideais para prolongar a vida útil de ferramentas de corte e componentes que enfrentam atrito extremo, como brocas e fresas.

Fabricação de Eletrônicos e Semicondutores

A CVD é um pilar da indústria eletrônica. É usada para depositar as camadas ultrafinas e precisas necessárias para dispositivos modernos. Estas incluem filmes dielétricos como dióxido de silício (SiO2) e nitreto de silício (Si3N4) que isolam circuitos, bem como os filmes semicondutores que formam as partes ativas de microchips e células solares.

Criação de Superfícies Protetoras e Funcionais

O processo também é usado para aplicar revestimentos especializados para outros fins. Por exemplo, revestimentos de óxido de estanho podem ser depositados para criar camadas com propriedades condutoras ou ópticas específicas, essenciais em dispositivos como telas flexíveis e sensores.

Entendendo as Compensações e Considerações

Embora poderosa, a CVD não é uma solução universal. Suas características de processo criam limitações específicas que devem ser compreendidas.

O Requisito de Alta Temperatura

As reações químicas na CVD exigem temperaturas muito altas. Esse calor é necessário para decompor os gases precursores e criar uma forte ligação química com o substrato. Uma consequência significativa é que a CVD só é adequada para materiais que podem suportar esse calor intenso sem deformação ou perda de sua integridade estrutural.

Química do Precursor e Segurança

A CVD depende de gases precursores voláteis e frequentemente reativos. O gerenciamento desses produtos químicos, juntamente com seus subprodutos, requer equipamentos sofisticados para manuseio seguro, ventilação e depuração para cumprir os padrões regulatórios. Isso adiciona complexidade ao processo de fabricação.

CVD vs. PVD: Uma Comparação Rápida

As referências frequentemente mencionam PVD, tornando-a uma comparação útil. PVD é um processo físico (como pintura em spray em escala atômica) que geralmente opera em temperaturas mais baixas. Por causa disso, PVD é frequentemente usada para materiais sensíveis ao calor ou para acabamentos decorativos em bens de consumo, como torneiras, joias e componentes automotivos. A CVD, em contraste, é escolhida quando a resistência máxima ao desgaste ou a conformidade perfeita em uma peça complexa é o objetivo principal.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento correta depende inteiramente das demandas de sua aplicação e do material do seu componente.

- Se o seu foco principal for a resistência máxima ao desgaste e o revestimento de geometrias internas complexas: A CVD é a escolha superior devido ao seu processo de ligação química e à sua capacidade de depositar uma camada uniforme em qualquer superfície exposta.

- Se o seu foco principal for o revestimento de materiais sensíveis à temperatura ou a obtenção de um acabamento decorativo específico: A PVD é frequentemente a melhor alternativa devido às suas temperaturas de processamento mais baixas e maior variedade de opções estéticas.

- Se o seu foco principal for a construção de camadas eletrônicas funcionais para microchips ou sensores: A CVD é a tecnologia padrão da indústria para depositar as películas precisas e de alta pureza necessárias para esses dispositivos.

Em última análise, entender os princípios químicos subjacentes da CVD é a chave para alavancar suas vantagens exclusivas para sua aplicação específica.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Uso Principal | Criação de revestimentos de película fina altamente duráveis e uniformes através de uma reação química. |

| Vantagem Chave | Resistência excepcional ao desgaste e cobertura uniforme em geometrias complexas. |

| Aplicações Comuns | Ferramentas de corte, dispositivos semicondutores, microchips, células solares, sensores. |

| Consideração Principal | Requer altas temperaturas de processamento, limitando o uso a materiais resistentes ao calor. |

Precisa de uma solução de revestimento de alto desempenho para seus equipamentos ou componentes de laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados. Se você está desenvolvendo eletrônicos de ponta ou precisa de revestimentos duráveis para ferramentas mecânicas, nossa experiência pode ajudá-lo a selecionar a tecnologia certa para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de revestimento e ciência de materiais do seu laboratório!

Guia Visual

Produtos relacionados

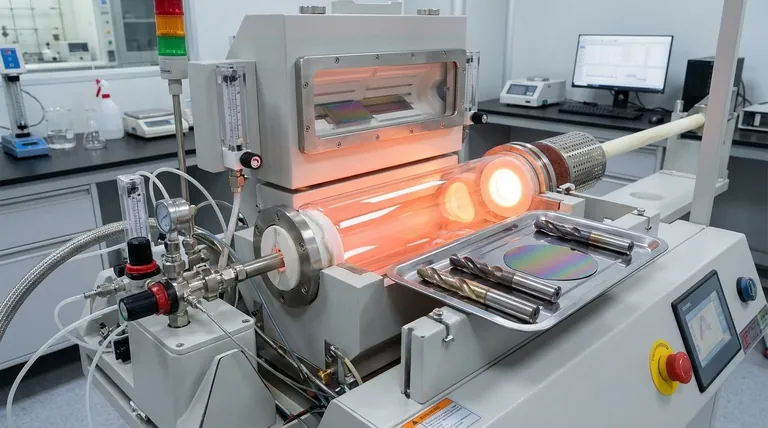

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real