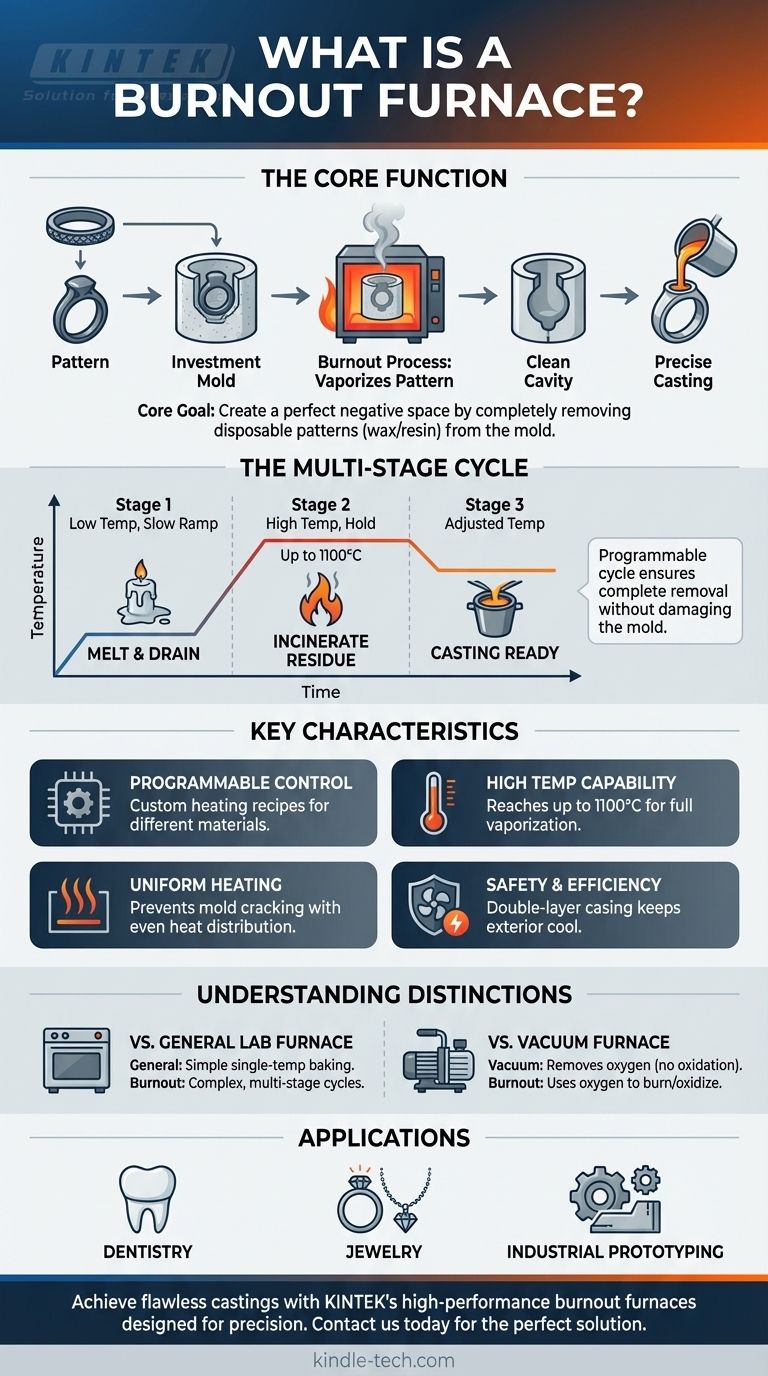

Em sua essência, um forno de queima é um forno especializado de alta temperatura usado para vaporizar completamente ou "queimar" um padrão descartável, tipicamente feito de cera ou resina, de um molde de investimento. Este processo deixa para trás uma cavidade perfeitamente limpa e vazia, que é então preenchida com material fundido (como metal ou vidro) para criar uma fundição precisa. É uma ferramenta essencial em campos como odontologia, joalheria e prototipagem industrial.

Um forno de queima não é simplesmente um dispositivo para aquecimento; é um instrumento de precisão projetado para executar um processo de aquecimento controlado e multiestágio. Seu objetivo principal é garantir a remoção completa e limpa de um padrão de um molde sem danificar o próprio molde, abrindo caminho para um produto final impecável.

A Função Principal: Preparar um Molde para Fundição

O processo de queima é uma etapa crítica na fundição de investimento, também conhecida como método de "cera perdida" ou "resina perdida". O papel do forno é gerenciar essa delicada transformação com absoluta precisão.

Criando o Espaço Negativo

O objetivo de todo o ciclo de queima é criar um espaço negativo perfeito. Um padrão (por exemplo, um modelo de cera de um anel ou uma coroa dentária de resina impressa em 3D) é encapsulado em um material semelhante à cerâmica chamado investimento. Uma vez que o investimento endurece, o forno assume o controle.

O Ciclo de Queima

Um forno de queima não aquece apenas a uma única temperatura. Ele segue um ciclo programável com múltiplos estágios.

Primeiro, uma rampa lenta e de baixa temperatura derrete a maior parte do material do padrão, permitindo que ele escorra. Em seguida, a temperatura é aumentada e mantida por um período para incinerar e vaporizar completamente qualquer resíduo restante. Finalmente, a temperatura é ajustada para o nível ideal para receber o metal fundido para a fundição.

Por que a Precisão é Crítica

Se o aquecimento for muito rápido, o padrão em expansão pode rachar o molde de investimento, arruinando a fundição. Se a temperatura não atingir o nível suficiente ou não for mantida por tempo suficiente, uma camada microscópica de resíduo de carbono pode permanecer, levando a defeitos de superfície no produto final.

Características Principais de um Forno de Queima

Características de design específicas permitem que o forno execute sua função de forma confiável e segura. Essas características o distinguem de um forno de laboratório de uso geral.

Controle de Temperatura Programável

Esta é a característica mais crucial. Fornos de queima modernos podem ter dezenas de segmentos programáveis, permitindo que os técnicos criem "receitas" de aquecimento personalizadas para diferentes materiais de padrão (cera vs. resina) e tipos de investimento. Isso garante resultados ótimos sempre.

Capacidade de Alta Temperatura

Fornos de queima devem atingir temperaturas altas o suficiente para vaporizar completamente todo o material residual, operando tipicamente até 1100°C (2012°F). Isso também permite que o molde seja levado à temperatura correta para a fundição, o que evita que o metal fundido esfrie muito rapidamente.

Aquecimento Rápido e Uniforme

A câmara do forno, frequentemente feita de fibra cerâmica, é projetada para distribuição de calor rápida e uniforme. Um campo de temperatura uniforme em toda a câmara é vital para evitar o estresse térmico que poderia rachar o molde.

Segurança e Eficiência

Designs modernos apresentam uma carcaça de aço de dupla camada com resfriamento por ventilador. Isso mantém a superfície externa do forno a uma temperatura segura (geralmente abaixo de 50°C) para o operador, mesmo quando o interior está em seu calor máximo.

Compreendendo as Distinções

É comum ver diferentes tipos de fornos discutidos juntos, mas suas aplicações são fundamentalmente diferentes. Compreender essas diferenças é fundamental para selecionar o equipamento certo.

Forno de Queima vs. Forno de Laboratório Geral

Um forno de queima é um tipo altamente especializado de forno de laboratório. Enquanto um forno geral pode ser usado para secagem ou cozimento simples a uma única temperatura, um forno de queima é projetado para os ciclos programáveis complexos e multiestágios exigidos para a fundição.

Forno de Queima vs. Forno a Vácuo

Esta é uma distinção crítica. Um forno de queima opera em uma atmosfera normal, usando oxigênio para queimar e oxidar o material do padrão.

Um forno a vácuo, por outro lado, remove a atmosfera para criar um ambiente limpo e livre de oxigênio. É usado para processos como brasagem, sinterização ou tratamento térmico de metais onde a oxidação seria prejudicial às propriedades do material. Os dois servem a propósitos quase opostos.

Fazendo a Escolha Certa para o Seu Processo

A aplicação específica dita quais características de um forno de queima são mais importantes.

- Se o seu foco principal é fundição odontológica ou de joias: Você precisa de um forno com controles programáveis altamente precisos e repetíveis para lidar com padrões delicados e obter acabamentos de superfície impecáveis.

- Se o seu foco principal é prototipagem industrial: A capacidade de criar programas personalizados para novas resinas impressas em 3D e o tamanho da câmara do forno serão suas considerações mais importantes.

- Se o seu foco principal é aquecimento geral de laboratório: Um forno de queima dedicado provavelmente é desnecessário, a menos que seu trabalho exija especificamente suas capacidades de aquecimento preciso e multiestágio para processos como cura ou calcinação.

Em última análise, um forno de queima é uma ferramenta especializada projetada para transformar um padrão em um molde perfeito e vazio, preparando o cenário para uma fundição bem-sucedida.

Tabela Resumo:

| Característica Principal | Propósito |

|---|---|

| Controle de Temperatura Programável | Executa ciclos de aquecimento multiestágio para diferentes materiais |

| Capacidade de Alta Temperatura (até 1100°C) | Garante a vaporização completa dos resíduos do padrão |

| Câmara de Aquecimento Uniforme | Previne rachaduras no molde e garante resultados consistentes |

| Carcaça Segura de Dupla Camada | Protege os operadores durante a operação em alta temperatura |

Pronto para alcançar fundições impecáveis em seu laboratório? A KINTEK é especializada em fornos de queima de alto desempenho projetados para precisão e confiabilidade em odontologia, joalheria e prototipagem industrial. Nossos equipamentos garantem uma preparação de molde completa e limpa com ciclos programáveis e aquecimento uniforme. Entre em contato conosco hoje para encontrar o forno de queima perfeito para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Por que os fornos de sinterização a vácuo de alta precisão são preferidos em relação aos métodos tradicionais para cerâmicas dentárias biofuncionais?

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez