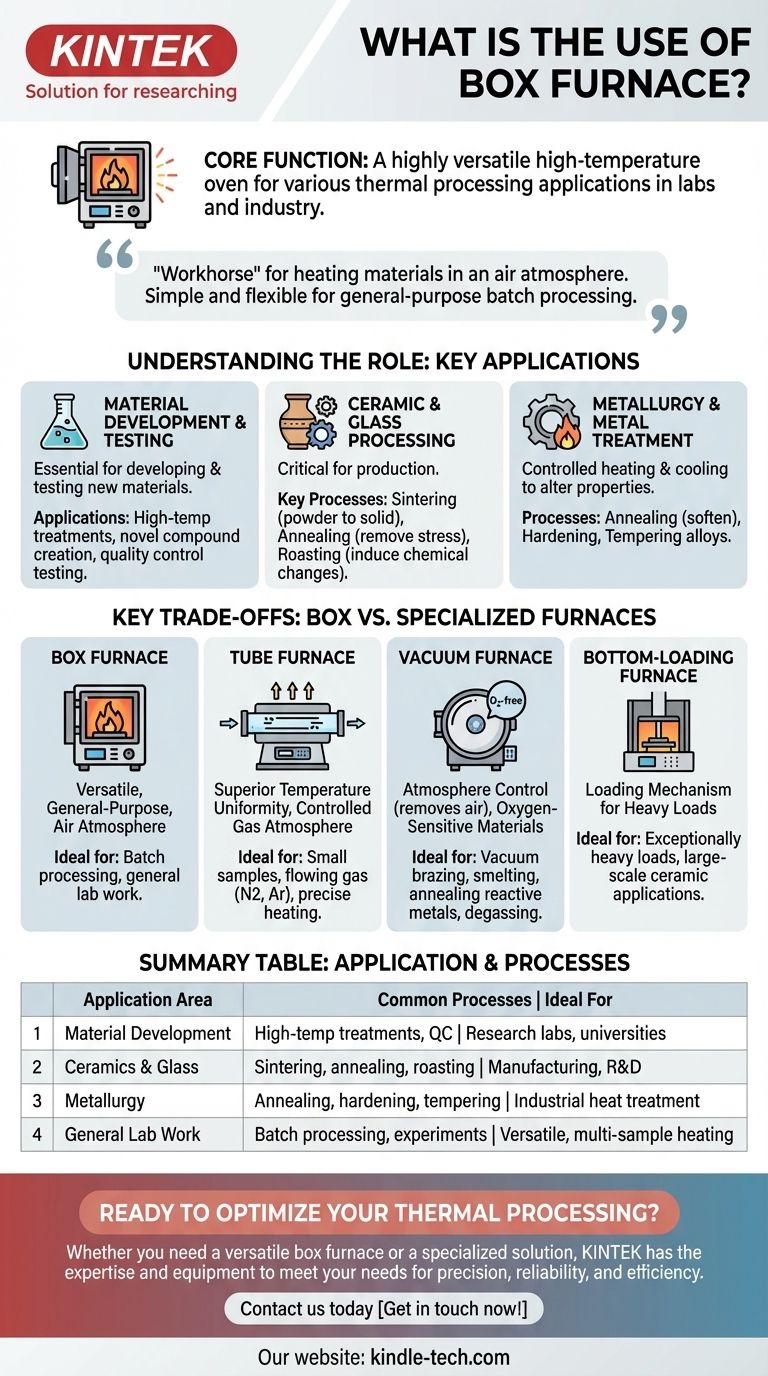

Em sua essência, um forno de caixa é um forno de alta temperatura altamente versátil, usado para uma vasta gama de aplicações de processamento térmico. Encontrado em quase todos os laboratórios de ciência de materiais e ambientes industriais, é usado para tarefas como torrefação de pó, sinterização de cerâmica, tratamento térmico de metais e experimentos gerais de alta temperatura em indústrias que vão da eletrônica e metalurgia à engenharia química e materiais de construção.

Um forno de caixa é o "cavalo de batalha" fundamental para aquecer materiais em atmosfera de ar. Seu valor reside em sua simplicidade e flexibilidade para processamento em lote de uso geral, mas tarefas especializadas podem exigir diferentes tipos de fornos.

Compreendendo o Papel do Forno de Caixa

Um forno de caixa, também conhecido como forno mufla, é definido por seu design simples: uma câmara isolada com uma porta de carregamento frontal, capaz de atingir altas temperaturas, frequentemente até 1550°C ou mais. Este design o torna ideal para processar múltiplas amostras ou objetos de uma vez em estilo "lote".

Desenvolvimento e Teste de Materiais

Em institutos de pesquisa e universidades, o forno de caixa é uma ferramenta essencial para o desenvolvimento e teste de novos materiais. Seu aquecimento estável e uniforme é perfeito para experimentos controlados.

As aplicações incluem tratamentos de materiais em alta temperatura, criação de novos compostos e testes de controle de qualidade onde a resposta de um material ao calor é avaliada.

Processamento de Cerâmica e Vidro

As indústrias de cerâmica e vidro dependem fortemente de fornos de caixa para etapas críticas de produção. A grande câmara pode acomodar várias formas e tamanhos.

Os processos chave incluem sinterização, onde materiais em pó são aquecidos para formar uma massa sólida, recozimento de vidro para remover tensões internas, e torrefação de pós para induzir mudanças químicas.

Metalurgia e Tratamento de Metais

Na metalurgia, ciclos de aquecimento e resfriamento precisamente controlados são usados para alterar as propriedades físicas e químicas dos metais.

Fornos de caixa são frequentemente usados para recozimento, um processo que amolece metais e melhora sua ductilidade, bem como para endurecimento e têmpera de várias ligas.

Principais Compromissos: Forno de Caixa vs. Fornos Especializados

Embora versátil, o forno de caixa padrão não é a ferramenta ideal para todo processo térmico. Compreender suas limitações esclarece quando um forno mais especializado é necessário.

vs. Forno Tubular

Um forno tubular usa uma câmara de aquecimento cilíndrica. Ele é projetado para uniformidade de temperatura superior em uma área menor e é ideal para processos que exigem uma atmosfera de gás controlada.

Se seu processo envolve o fluxo de um gás específico (como nitrogênio ou argônio) sobre uma amostra ou requer aquecimento extremamente preciso de uma pequena amostra, um forno tubular é a escolha superior.

vs. Forno a Vácuo

A diferença definidora é o controle da atmosfera. Um forno de caixa padrão opera em ar ambiente (contendo oxigênio), que pode ser reativo em altas temperaturas.

Um forno a vácuo remove a atmosfera, tornando-o essencial para processos que envolvem materiais sensíveis ao oxigênio. Isso inclui brasagem a vácuo, fundição, recozimento de metais reativos e desgaseificação de componentes para eletrônicos.

vs. Forno de Carregamento Inferior

A distinção aqui é o mecanismo de carregamento. Um forno de carregamento inferior possui uma soleira que se eleva para a câmara de aquecimento por baixo.

Este design é vantajoso para processar cargas muito pesadas que são difíceis de deslizar para uma câmara de carregamento frontal. Também é comum na indústria cerâmica para aplicações que se beneficiam de perfis específicos de aquecimento e resfriamento.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto é crítica para alcançar resultados confiáveis e repetíveis. Sua escolha deve ser ditada pelos requisitos específicos do seu material e processo.

- Se seu foco principal é trabalho de laboratório de uso geral ou tratamento térmico em lote no ar: O forno de caixa padrão é sua solução mais flexível e econômica.

- Se seu foco principal é processar pequenas amostras com alta uniformidade de temperatura ou em um fluxo de gás controlado: Um forno tubular é mais adequado para suas necessidades.

- Se seu foco principal é processar materiais sensíveis ao oxigênio, realizar brasagem a vácuo ou desgaseificar peças: Um forno a vácuo é inegociável.

- Se seu foco principal é tratar cargas excepcionalmente pesadas ou aplicações cerâmicas específicas de grande escala: Um forno de carregamento inferior oferece vantagens operacionais significativas.

Em última análise, compreender a função central de cada tipo de forno o capacita a selecionar a ferramenta certa para garantir o sucesso do seu processo.

Tabela Resumo:

| Área de Aplicação | Processos Comuns | Ideal Para |

|---|---|---|

| Desenvolvimento de Materiais | Tratamentos de alta temperatura, controle de qualidade | Laboratórios de pesquisa, universidades |

| Cerâmica e Vidro | Sinterização, recozimento, torrefação de pós | Manufatura, P&D |

| Metalurgia | Recozimento, endurecimento, têmpera de metais | Tratamento térmico industrial |

| Trabalho Geral de Laboratório | Processamento em lote, experimentos de alta temperatura | Aquecimento versátil de múltiplas amostras |

Pronto para otimizar seu processamento térmico?

Seja você precisa de um forno de caixa versátil para trabalho geral de laboratório ou uma solução especializada para atmosferas controladas ou cargas pesadas, a KINTEK tem a experiência e o equipamento para atender às suas necessidades. Nossa linha de fornos de alta temperatura é projetada para oferecer precisão, confiabilidade e eficiência para suas aplicações específicas.

Entre em contato conosco hoje para discutir seus requisitos e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Por que é importante saber o teor de umidade e cinzas? Métricas Essenciais para a Qualidade e Valor do Material

- Como um forno mufla de laboratório facilita a análise precisa do teor de cinzas de amostras de biochar? Insights de Especialistas

- O que o teor de cinzas indica? Uma Chave para a Composição do Material e Controle de Qualidade

- Quais condições experimentais um Forno Mufla fornece para testes de oxidação isotérmica a 1373 K de revestimentos?

- O que é um forno mufla na indústria alimentícia? Uma ferramenta chave para análise nutricional precisa

- Quais são as funções primárias de um forno de caixa de alta temperatura na síntese de LLZT? Maximize os Resultados de Pesquisa de Baterias

- Por que um forno mufla de alta temperatura é usado durante a síntese de MCM-41? Desbloqueie Porosidade e Área de Superfície Máximas

- Qual é a função de um forno mufla industrial na oxidação do aço 1020C? Otimize os resultados do seu tratamento térmico