Em essência, a pulverização catódica por magnetron é um método altamente controlado para depositar filmes finos em escala atômica sobre uma superfície dentro de um vácuo. É um tipo de deposição física de vapor (PVD) onde um campo magnético poderoso é usado para aumentar a eficiência de um processo. Neste processo, íons de gás de alta energia bombardeiam um material de origem (o "alvo"), desalojando fisicamente átomos, que então viajam e se condensam em um substrato para formar um revestimento preciso e uniforme.

O princípio central que distingue a pulverização catódica por magnetron é o seu uso estratégico de um campo magnético para aprisionar elétrons perto do alvo. Este confinamento aumenta drasticamente a taxa de ionização do gás, criando um plasma mais denso que pulveriza o material alvo de forma muito mais eficiente e a pressões mais baixas do que os métodos de pulverização catódica convencionais.

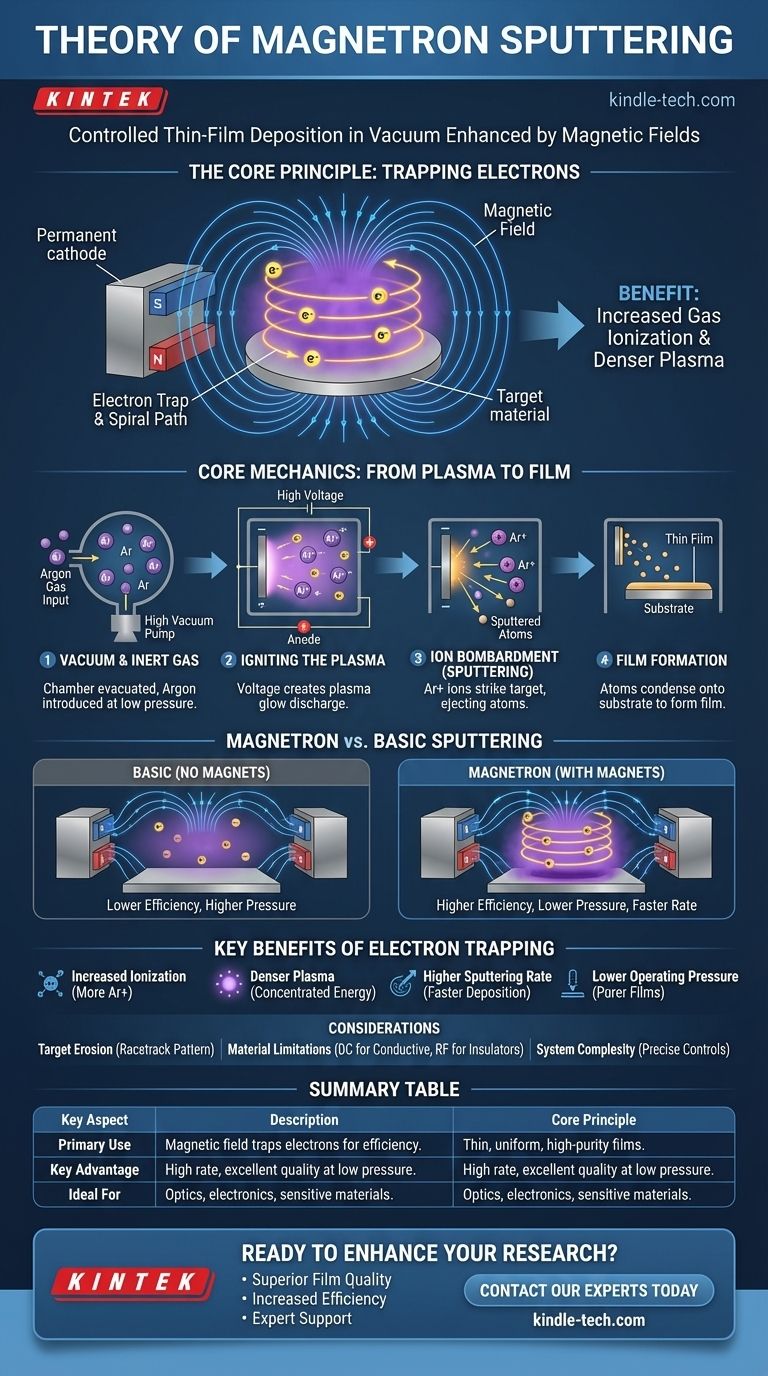

A Mecânica Central: Do Plasma ao Filme

Para entender a teoria, é melhor dividir o processo em seus estágios fundamentais, que ocorrem dentro de uma câmara de alto vácuo.

Criação do Ambiente: Vácuo e Gás Inerte

Primeiro, a câmara é despressurizada para um alto vácuo para remover ar e outros contaminantes que possam interferir no processo ou contaminar o filme final.

Em seguida, um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara a uma pressão muito baixa. Este gás não faz parte do revestimento final; ele serve como meio para o bombardeio.

Ignição do Plasma: A Descarga Luminosa

Uma alta tensão DC ou RF negativa é aplicada ao material alvo, que atua como cátodo. As paredes da câmara ou um eletrodo separado atuam como ânodo.

Este forte campo elétrico energiza o ambiente, removendo elétrons de alguns dos átomos de Argônio. Isso cria uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres, formando um estado de matéria auto-sustentável e energizado conhecido como plasma, que frequentemente emite uma luz colorida característica ou "descarga luminosa".

O Evento de Pulverização Catódica: Bombardeio Iônico

Os íons de Argônio carregados positivamente (Ar+) são fortemente atraídos para o alvo carregado negativamente. Eles aceleram em direção ao alvo, atingindo sua superfície com energia cinética significativa.

Esta colisão é uma transferência de momento puramente física. O impacto tem força suficiente para desalojar ou "pulverizar" átomos neutros do material alvo, ejetando-os para o ambiente de vácuo.

Formação do Filme: Deposição no Substrato

Os átomos pulverizados do alvo viajam em linha reta através da câmara de baixa pressão até atingirem uma superfície.

Quando esses átomos pousam no substrato estrategicamente posicionado (o objeto a ser revestido), eles se condensam e se ligam a ele, construindo gradualmente um filme fino e altamente uniforme.

O Papel Crítico do Magnetron: Aumentando a Eficiência

O processo descrito acima é a pulverização catódica básica. A adição de um magnetron — uma configuração de ímãs permanentes colocados atrás do alvo — é o que torna a técnica tão poderosa e amplamente utilizada.

O Problema com a Pulverização Catódica Básica

Sem um campo magnético, o processo é ineficiente. Elétrons secundários liberados do alvo durante o bombardeio iônico viajam rapidamente para o ânodo sem colidir com muitos átomos de Argônio. Isso requer pressões de gás mais altas para sustentar o plasma, o que reduz a qualidade do filme e diminui a taxa de deposição.

Aprisionando Elétrons com um Campo Magnético

O magnetron cria um campo magnético paralelo à superfície do alvo. Este campo aprisiona os elétrons secundários leves e rápidos, forçando-os a um longo caminho espiral (ciclóide) diretamente em frente ao alvo.

Os Benefícios do Aprisionamento de Elétrons

Este aprisionamento de elétrons tem vários efeitos profundos:

- Aumento da Ionização: Como os elétrons percorrem um caminho muito mais longo, sua probabilidade de colidir e ionizar átomos neutros de Argônio aumenta drasticamente.

- Plasma Mais Denso: Isso leva à criação de muito mais íons Ar+, resultando em um plasma significativamente mais denso que está concentrado exatamente onde é necessário — perto do alvo.

- Taxa de Pulverização Catódica Mais Alta: Mais íons Ar+ significam mais eventos de bombardeio por segundo, o que se traduz em um processo de deposição muito mais rápido e eficiente.

- Pressão Operacional Mais Baixa: A eficiência aprimorada permite que o processo opere em pressões de gás mais baixas, o que significa que os átomos pulverizados encontram menos colisões com o gás a caminho do substrato, resultando em um filme mais puro e denso.

Armadilhas Comuns e Considerações

Embora poderosa, a técnica possui características inerentes que devem ser gerenciadas para uma aplicação bem-sucedida.

Limitações do Material do Alvo

A pulverização catódica por magnetron DC padrão funciona melhor com materiais de alvo eletricamente condutores. O revestimento com materiais isolantes ou cerâmicos requer o uso de fontes de alimentação de Radiofrequência (RF) ou DC pulsada, o que adiciona complexidade ao sistema.

Erosão Não Uniforme do Alvo

O campo magnético confina o plasma a uma região específica na face do alvo. Isso faz com que a pulverização catódica ocorra principalmente nessa área, criando uma "pista de corrida" de erosão distinta. Isso leva a uma utilização inferior a 100% do material do alvo.

Complexidade do Sistema

Os sistemas de pulverização catódica por magnetron são equipamentos sofisticados. A obtenção de resultados repetíveis e de alta qualidade requer controle preciso sobre múltiplas variáveis, incluindo nível de vácuo, fluxo de gás, fornecimento de energia e temperatura do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios ajuda a esclarecer quando a pulverização catódica por magnetron é a escolha superior para uma aplicação de revestimento.

- Se o seu foco principal são filmes densos e de alta pureza: A pulverização catódica por magnetron se destaca na criação de revestimentos de alta qualidade para óptica, semicondutores e eletrônicos devido à sua operação em baixa pressão.

- Se o seu foco principal é a fabricação de alto rendimento: As taxas de deposição significativamente mais rápidas o tornam um processo altamente eficiente e escalável para aplicações industriais, como revestimento de vidro ou ferramentas.

- Se o seu foco principal é o revestimento de substratos sensíveis à temperatura: O processo confina a energia do plasma ao alvo, reduzindo a carga de calor no substrato e tornando-o ideal para revestir polímeros e outros materiais delicados.

Em última análise, a pulverização catódica por magnetron é uma tecnologia fundamental na ciência de materiais moderna, permitindo a engenharia precisa de superfícies para inúmeras aplicações avançadas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Usa um campo magnético para aprisionar elétrons, aumentando a densidade do plasma e a eficiência da pulverização catódica. |

| Uso Principal | Deposição de filmes finos, uniformes e de alta pureza em substratos como wafers, vidro ou ferramentas. |

| Vantagem Chave | Altas taxas de deposição e excelente qualidade de filme em pressões operacionais mais baixas. |

| Ideal Para | Aplicações que exigem revestimentos densos e precisos para óptica, eletrônica e materiais sensíveis. |

Pronto para aprimorar sua pesquisa ou produção com filmes finos de alta qualidade?

A teoria da pulverização catódica por magnetron é a base para criar os revestimentos avançados que seus projetos exigem. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de última geração para pulverização catódica por magnetron, atendendo às necessidades precisas de laboratórios e fabricantes.

Podemos ajudá-lo a alcançar:

- Qualidade de Filme Superior: Revestimentos densos e uniformes para aplicações críticas.

- Eficiência Aumentada: Taxas de deposição mais rápidas para acelerar seu fluxo de trabalho.

- Suporte Especializado: Orientação sobre seleção de sistemas e otimização de processos.

Vamos discutir como a pulverização catódica por magnetron pode resolver seus desafios de revestimento. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis