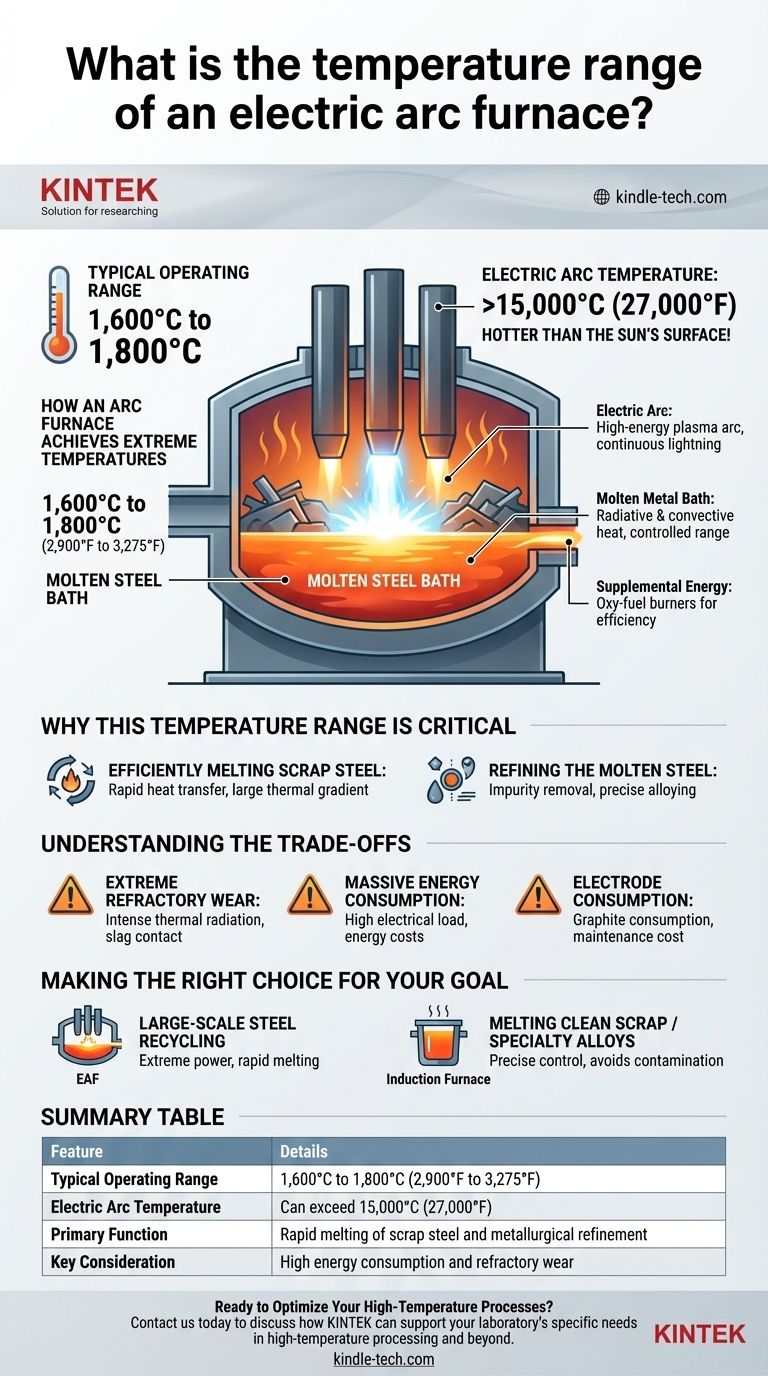

Na prática, um forno a arco elétrico (FAE) opera com uma temperatura do banho de aço fundido que geralmente varia de 1.600°C a 1.800°C (2.900°F a 3.275°F). Embora o próprio arco elétrico possa atingir temperaturas muito mais altas, essa faixa operacional é a meta crítica para derreter sucata de aço e realizar o refino metalúrgico.

A imensa temperatura de um arco elétrico não é apenas um número; é a característica central que possibilita o funcionamento do forno. Essa potência térmica é o que permite que um FAE derreta rapidamente volumes massivos de sucata de aço sólida, uma tarefa que exige uma concentração incrível de energia.

Como um Forno a Arco Atinge Temperaturas Extremas

Um FAE gera calor através de um mecanismo fundamentalmente diferente de um forno de combustão ou indução convencional. O processo depende da criação de um arco de plasma controlado e de alta energia.

O Arco Elétrico em Si

A principal fonte de calor é um arco elétrico sustentado, que é essencialmente um raio contínuo. Este arco se forma entre grandes eletrodos de grafite e a carga metálica (a sucata de aço) dentro do forno.

Este processo ioniza os gases circundantes, criando uma coluna de plasma onde as temperaturas podem exceder localmente e momentaneamente 15.000°C (27.000°F). Isso é muito mais quente do que a superfície do sol.

O Banho de Metal Fundido

O calor radiante e convectivo intenso do arco é transferido diretamente para a sucata de metal, fazendo com que ela derreta. O objetivo não é aquecer todo o forno a 15.000°C, mas usar a energia concentrada do arco para criar e manter uma piscina de aço fundido.

A temperatura deste banho fundido é cuidadosamente controlada para ficar ligeiramente acima do ponto de fusão do aço (cerca de 1.500°C) para garantir que esteja totalmente líquido e para facilitar os processos de refino. A meta operacional típica é de 1.600°C a 1.800°C.

Fontes de Energia Suplementares

Para melhorar a eficiência e acelerar a fusão, a maioria dos FAEs modernos também utiliza energia química. Queimadores de oxi-combustível são usados para injetar oxigênio e gás natural, criando fontes de calor secundárias que ajudam a derreter a sucata em áreas que o arco não consegue alcançar facilmente.

Por Que Essa Faixa de Temperatura é Crítica

A faixa de temperatura específica de um FAE é ditada pela física da fabricação de aço. Operar dentro desta janela é essencial tanto para a fusão quanto para o controle de qualidade.

Fusão Eficiente de Sucata de Aço

A função principal de um FAE é a reciclagem. Ele deve ser capaz de derreter toneladas de sucata de aço sólida e fria de forma rápida e confiável. Operar em temperaturas significativamente acima do ponto de fusão do aço cria um grande gradiente térmico, impulsionando a rápida transferência de calor e a fusão.

Refino do Aço Fundido

Uma vez que o aço esteja fundido, a alta temperatura facilita reações metalúrgicas cruciais. Permite a remoção de impurezas como fósforo e enxofre e possibilita a adição precisa de elementos de liga (como cromo, níquel ou manganês) para produzir graus específicos de aço.

Entendendo as Compensações

Atingir e conter essas temperaturas apresenta desafios significativos de engenharia e operação.

Desgaste Extremo do Refratário

O vaso de um FAE é revestido com tijolos especializados resistentes ao calor conhecidos como refratários. A intensa radiação térmica do arco e o contato com escória e aço fundidos fazem com que este revestimento se degrade com o tempo. Gerenciar o desgaste do refratário é uma preocupação primária de manutenção e um custo operacional importante.

Consumo Maciço de Energia

Manter um arco elétrico dessa magnitude requer uma enorme quantidade de energia elétrica. Um FAE é frequentemente a maior carga elétrica em sua região e impõe enormes exigências à rede elétrica. Os custos de energia são um fator dominante na viabilidade econômica do forno.

Consumo de Eletrodo

Os eletrodos de grafite não são permanentes. A ponta do eletrodo é lentamente consumida pelo calor extremo e pela corrente elétrica do arco. A substituição desses eletrodos grandes e caros é outro custo operacional significativo e inevitável.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil de temperatura de um forno determina sua aplicação ideal. Entender isso ajuda a esclarecer por que diferentes tecnologias existem para diferentes tarefas metalúrgicas.

- Se seu foco principal for a reciclagem de aço em larga escala: O FAE é a escolha superior porque sua temperatura de arco extrema fornece a potência bruta necessária para derreter rapidamente toneladas de sucata não preparada.

- Se seu foco principal for a fusão de sucata limpa ou a produção de ligas especiais de alta pureza: Um forno de indução pode ser mais adequado. Embora também atinja altas temperaturas (até 1.800°C ou mais), seu método de aquecimento indutivo oferece um controle mais preciso e evita a contaminação por carbono dos eletrodos de grafite.

Em última análise, a capacidade de temperatura de qualquer forno é um reflexo direto da tarefa metalúrgica específica para a qual foi projetado.

Tabela de Resumo:

| Recurso | Detalhes |

|---|---|

| Faixa Operacional Típica | 1.600°C a 1.800°C (2.900°F a 3.275°F) |

| Temperatura do Arco Elétrico | Pode exceder 15.000°C (27.000°F) |

| Função Principal | Fusão rápida de sucata de aço e refino metalúrgico |

| Consideração Chave | Alto consumo de energia e desgaste do refratário |

Pronto para Otimizar Seus Processos de Alta Temperatura?

Escolher o equipamento certo é fundamental para uma produção de metal eficiente e econômica. A KINTEK é especializada em fornecer equipamentos de laboratório robustos e consumíveis adaptados a aplicações industriais e de pesquisa exigentes. Se você está explorando tecnologias de fornos ou precisa de suprimentos confiáveis para seu laboratório, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório em processamento de alta temperatura e muito mais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais