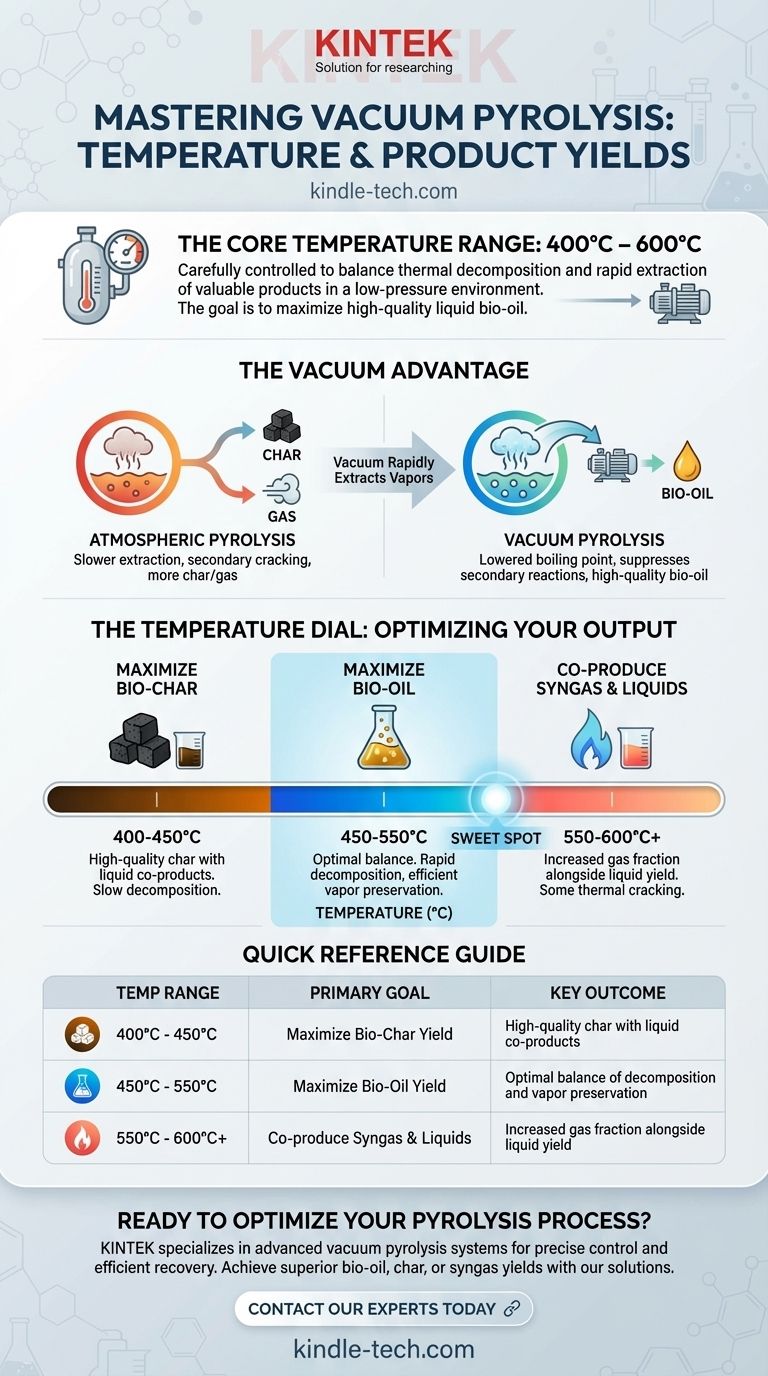

Na pirólise a vácuo, a temperatura operacional geralmente fica entre 400°C e 600°C (aproximadamente 750°F a 1100°F). Essa faixa específica não é arbitrária; ela é cuidadosamente controlada para equilibrar a taxa de decomposição térmica com a remoção eficiente de produtos líquidos e gasosos valiosos, um processo fundamentalmente alterado pelo ambiente de baixa pressão.

O principal desafio na pirólise não é apenas aquecer um material, mas controlar as reações químicas que se seguem. A pirólise a vácuo utiliza temperaturas moderadas combinadas com baixa pressão para extrair seletivamente combustíveis líquidos de alta qualidade (bio-óleo), impedindo que se degradem em carvão e gás de menor valor.

O Princípio: Aquecer, Decompor, Extrair

O Que Acontece Durante a Pirólise?

A pirólise é a decomposição térmica de material orgânico na ausência de oxigênio. Quando aquecidas, as moléculas de polímeros de cadeia longa em matérias-primas como biomassa, plásticos ou pneus tornam-se instáveis e se quebram.

O processo cria três produtos primários: um resíduo sólido (carvão), um líquido condensável (bio-óleo ou óleo de pirólise) e gases não condensáveis (gás de síntese).

Efeito Direto da Temperatura nos Produtos

A distribuição final desses três produtos é altamente dependente da temperatura e da taxa de aquecimento.

Como regra geral, temperaturas mais baixas e taxas de aquecimento mais lentas favorecem a produção de carvão sólido. Por outro lado, temperaturas muito altas favorecem a produção de gás de síntese. A pirólise rápida e flash visa um meio-termo para maximizar o bio-óleo líquido.

Como o Vácuo Muda a Equação

A introdução de um vácuo altera fundamentalmente a dinâmica do processo, permitindo maior controle sobre os produtos finais em comparação com a pirólise em pressão atmosférica.

Reduzindo o Ponto de Ebulição

A função principal do vácuo é diminuir a pressão dentro do reator. Isso reduz o ponto de ebulição dos compostos voláteis criados à medida que a matéria-prima se decompõe.

Pense como ferver água: ao nível do mar, ela ferve a 100°C, mas em uma montanha alta, onde a pressão do ar é menor, ela ferve a uma temperatura muito mais baixa. A pirólise a vácuo aplica esse mesmo princípio aos vapores químicos.

Suprimindo Reações Secundárias

Na pirólise convencional, os vapores quentes permanecem no reator, onde podem se decompor ainda mais (craqueamento secundário) em gases permanentes ou repolimerizar nas superfícies sólidas para formar mais carvão.

O vácuo atua como um mecanismo de extração rápida. Ele puxa rapidamente os vapores primários para fora da zona de reação quente assim que se formam, não lhes dando tempo para sofrer essas reações secundárias indesejáveis.

O Impacto na Qualidade do Bio-óleo

Essa remoção imediata de vapores é a chave para a produção de alta qualidade da pirólise a vácuo. O bio-óleo resultante tem menor viscosidade, menor teor de oxigênio e maior estabilidade porque suas moléculas não foram craqueadas e degradadas por exposição prolongada ao calor.

Compreendendo as Compensações

Escolher a temperatura certa é um ato de equilíbrio entre a velocidade da reação, o rendimento do produto e o custo operacional. Não existe uma única temperatura "melhor"; é sempre relativa ao resultado desejado.

Temperatura vs. Rendimento do Produto

A faixa de 400°C a 600°C representa uma janela crítica para a otimização do produto.

- Abaixo de 400°C: A decomposição é muito lenta para a maioria das aplicações industriais, produzindo principalmente carvão.

- 450°C a 550°C: Este é frequentemente o "ponto ideal" para maximizar o rendimento do bio-óleo. A temperatura é alta o suficiente para uma decomposição rápida, e o vácuo é eficiente na preservação dos valiosos vapores líquidos.

- Acima de 600°C: A energia térmica torna-se tão alta que começa a craquear os vapores de óleo em gás de síntese, mesmo com a rápida extração do vácuo. Isso desloca a produção de líquidos para gás.

O Custo do Vácuo

A implementação e manutenção de um sistema de vácuo adiciona complexidade e custo significativos a um reator de pirólise. Requer vedações robustas, bombas de vácuo potentes e maior consumo de energia.

Esse investimento é ponderado em relação ao aumento do rendimento e à maior qualidade (e, portanto, maior valor monetário) do bio-óleo produzido.

Sensibilidade da Matéria-Prima

A temperatura ideal também pode mudar com base na matéria-prima específica que está sendo processada. Diferentes materiais, como madeira, resíduos agrícolas ou plásticos, têm diferentes composições químicas e cinéticas de decomposição, exigindo o ajuste fino dos parâmetros do processo.

Selecionando a Temperatura Certa para o Seu Objetivo

Sua temperatura-alvo dentro da faixa de pirólise a vácuo deve ser ditada pelo seu objetivo principal. Use isso como um guia para o projeto e otimização do processo.

- Se seu foco principal é maximizar o rendimento do bio-óleo: Opere no meio da faixa, tipicamente 450°C a 550°C, para atingir uma alta taxa de decomposição, minimizando o craqueamento secundário dos vapores.

- Se seu foco principal é produzir bio-carvão de alta qualidade: Use a extremidade inferior da faixa, em torno de 400°C a 450°C. Isso maximiza o rendimento sólido, enquanto o vácuo permite a recuperação de valiosos coprodutos líquidos que, de outra forma, seriam perdidos.

- Se seu foco principal é coproduzir gás de síntese e líquidos: Explore a extremidade superior, de 550°C a 600°C ou ligeiramente superior. Isso promove intencionalmente algum craqueamento térmico para aumentar a fração de gás, juntamente com um rendimento líquido ainda significativo.

Em última análise, a temperatura na pirólise a vácuo não é um número fixo, mas um dial de controle preciso para projetar sua produção química desejada.

Tabela Resumo:

| Faixa de Temperatura | Objetivo Principal | Resultado Chave |

|---|---|---|

| 400°C - 450°C | Maximizar o Rendimento de Bio-Carvão | Carvão de alta qualidade com coprodutos líquidos |

| 450°C - 550°C | Maximizar o Rendimento de Bio-Óleo | Equilíbrio ideal de decomposição e preservação de vapor |

| 550°C - 600°C+ | Coproduzir Gás de Síntese e Líquidos | Fração de gás aumentada juntamente com o rendimento líquido |

Pronto para otimizar seu processo de pirólise para rendimentos superiores de bio-óleo, carvão ou gás de síntese? Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de pirólise a vácuo projetados para controle preciso de temperatura e recuperação eficiente de produtos. Seja você processando biomassa, plásticos ou outras matérias-primas, nossas soluções ajudam você a alcançar maiores rendimentos e melhor qualidade de produto. Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem aprimorar seus esforços de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento