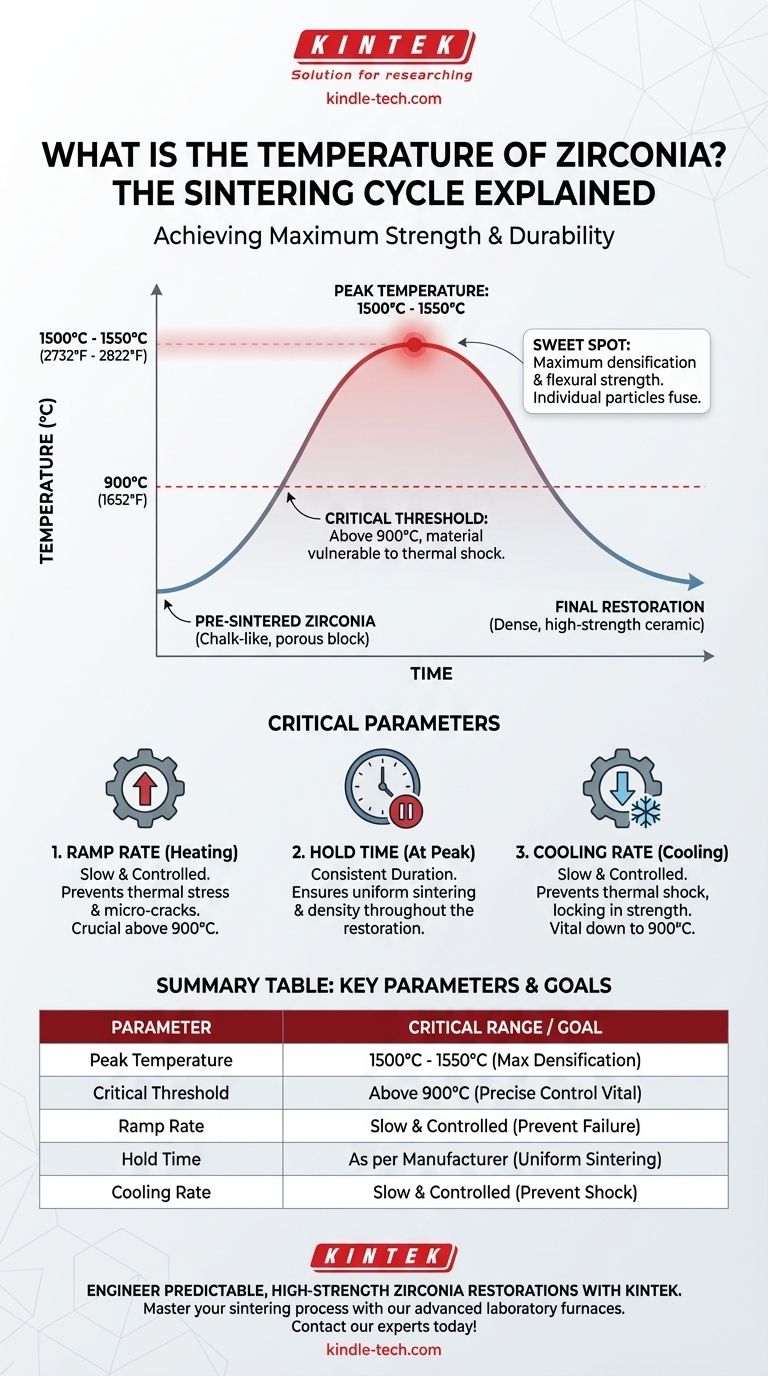

A temperatura de queima ideal para alcançar a máxima resistência na maioria das restaurações de zircônia dentária está entre 1500°C e 1550°C (2732°F - 2822°F). No entanto, atingir essa temperatura de pico é apenas uma parte de um processo térmico muito mais crítico que determina a qualidade final e a durabilidade do material.

Alcançar uma restauração de zircônia bem-sucedida tem menos a ver com uma única temperatura e mais com o controle preciso de todo o ciclo de sinterização. As fases críticas de aquecimento e resfriamento, especialmente acima de 900°C, são o que realmente determinam a resistência e a estabilidade finais do material.

Por Que a Sinterização é um Processo, Não um Número

Para entender a temperatura da zircônia, você precisa entender o objetivo da sinterização. Este processo transforma um bloco de zircônia pré-sinterizado, semelhante a giz, em uma restauração cerâmica densa e de alta resistência.

O Objetivo da Sinterização

A sinterização funciona aquecendo o material a um ponto em que suas partículas individuais começam a se fundir, eliminando os espaços porosos entre elas. Essa densificação é o que confere à restauração final sua imensa resistência e a translucidez desejada.

Atingindo a Temperatura de Pico (1500°C - 1550°C)

Esta faixa de temperatura específica representa o "ponto ideal" para a maioria das formulações de zircônia. É nesse pico que o material atinge a densificação máxima e, portanto, a máxima resistência à flexão. A queima abaixo dessa faixa pode resultar em uma restauração sub-sinterizada e mais fraca.

O Limite Crítico de 900°C

O perfil de temperatura abaixo de 900°C (1652°F) tem um efeito mínimo na zircônia. A mudança de fase crítica que torna o material vulnerável ao choque térmico ocorre acima deste ponto.

Portanto, todo o processo — de 900°C até a temperatura de pico e de volta a 900°C — deve ser gerenciado com precisão.

Entendendo as Compensações e os Parâmetros Críticos

Simplesmente definir o forno para 1550°C não é suficiente. As taxas de aquecimento e resfriamento são, talvez, mais importantes do que a própria temperatura de pico para prevenir falhas.

O Impacto da Taxa de Rampa (Ramp Rate)

A taxa de rampa é a velocidade com que a temperatura do forno aumenta. Uma taxa de rampa rápida, especialmente após 900°C, pode introduzir tensões térmicas no material, levando a microfissuras ou até mesmo a falhas catastróficas. Uma rampa lenta e controlada é essencial para a estabilidade térmica.

A Importância do Tempo de Espera (Hold Time)

Uma vez atingida a temperatura de pico, ela deve ser mantida consistentemente por um período especificado, conhecido como tempo de espera. Isso permite que o processo de sinterização se complete uniformemente em toda a restauração, garantindo densidade e resistência uniformes.

Resfriamento: A Etapa Final Crítica

O resfriamento controlado é tão importante quanto o aquecimento controlado. A restauração deve ser resfriada lenta e constantemente de volta para abaixo de 900°C. O resfriamento rápido causará choque térmico, comprometendo a integridade e a resistência obtidas durante o tempo de espera.

Como Aplicar Isso ao Seu Processo

Sua abordagem deve ser guiada pelas instruções do fabricante para o material de zircônia específico que você está usando, pois diferentes formulações podem ter ciclos ideais ligeiramente diferentes.

- Se seu foco principal é a resistência máxima: Siga rigorosamente a temperatura de pico recomendada, geralmente entre 1500°C e 1550°C, e certifique-se de que seu forno esteja devidamente calibrado.

- Se seu foco principal é prevenir fraturas e garantir estabilidade: Preste a máxima atenção às taxas de aquecimento e resfriamento, especialmente dentro da janela crítica entre 900°C e a temperatura máxima de sinterização.

Ao dominar todo o ciclo térmico, você passa de simplesmente queimar zircônia para projetar uma restauração final previsível e durável.

Tabela de Resumo:

| Parâmetro | Faixa Crítica / Objetivo | Por Que é Importante |

|---|---|---|

| Temperatura de Pico | 1500°C - 1550°C (2732°F - 2822°F) | Atinge a máxima densificação e resistência. |

| Limite Crítico | Acima de 900°C (1652°F) | O material é vulnerável ao choque térmico; o controle preciso é vital. |

| Taxa de Rampa | Lenta e Controlada | Previne estresse térmico, microfissuras e falhas catastróficas. |

| Tempo de Espera | Conforme fabricante | Garante sinterização uniforme e densidade consistente em toda a restauração. |

| Taxa de Resfriamento | Lenta e Controlada | Previne o choque térmico, travando a resistência obtida durante a sinterização. |

Projete restaurações de zircônia de alta resistência e previsíveis com um forno odontológico KINTEK.

Alcançar o ciclo de sinterização perfeito requer controle preciso da temperatura, taxas de rampa e resfriamento. Os fornos de laboratório avançados da KINTEK são projetados para fornecer a precisão repetível que seu laboratório odontológico precisa para resultados impecáveis lote após lote.

Nós nos especializamos em fornecer equipamentos de laboratório confiáveis para técnicos odontológicos focados em qualidade e eficiência. Deixe-nos ajudá-lo a dominar seu processo de sinterização.

Contate nossos especialistas hoje para encontrar o forno ideal para seu fluxo de trabalho de zircônia!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários