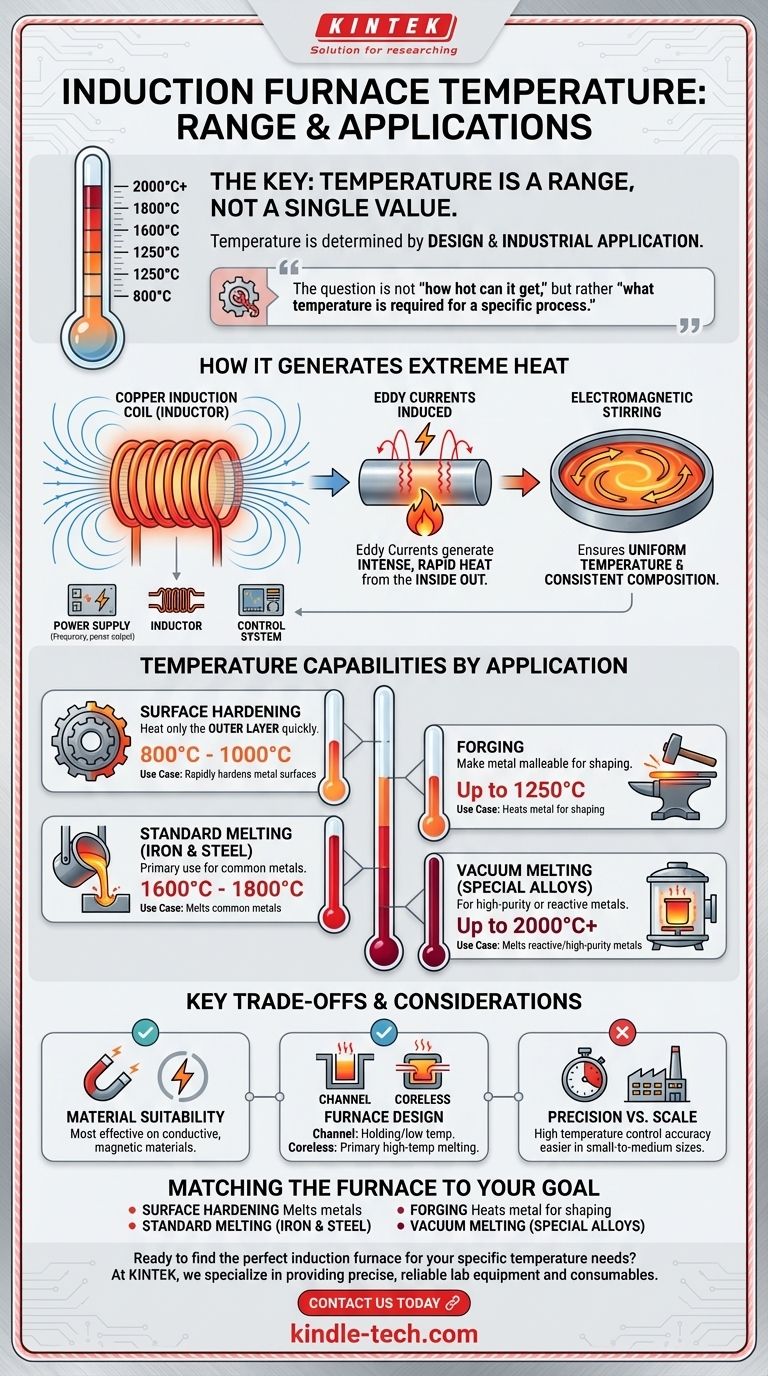

A temperatura de um forno de indução não é um valor único, mas uma faixa determinada pelo seu design e aplicação industrial. Dependendo da tarefa, as temperaturas de operação podem variar de 800°C para endurecimento superficial a mais de 2000°C (3632°F) para fusão de ligas especializadas a vácuo. As aplicações de fusão mais comuns, como para ferro e aço, geralmente exigem temperaturas entre 1600°C e 1800°C.

A principal conclusão é que a capacidade de temperatura de um forno de indução é uma função direta de seu propósito pretendido. A questão não é "quão quente ele pode ficar", mas sim "qual temperatura é necessária para um processo específico como forjamento, fusão ou tratamento de superfície".

Como os Fornos de Indução Geram Calor Extremo

Um forno de indução não usa elementos de aquecimento externos como um forno convencional. Em vez disso, ele gera calor diretamente dentro do próprio material, levando a alta eficiência e controle preciso.

O Princípio da Indução

Um forno de indução usa um poderoso campo magnético alternado gerado por uma bobina de cobre.

Quando um material condutor (como metal) é colocado dentro deste campo, ele induz poderosas correntes elétricas, conhecidas como correntes parasitas, dentro do metal.

A resistência natural do material ao fluxo dessas correntes parasitas gera calor intenso e rápido, fazendo com que ele aqueça e eventualmente derreta de dentro para fora.

A Vantagem da Agitação Eletromagnética

O mesmo campo magnético que cria o calor também faz com que o metal fundido se agite.

Esta ação de agitação eletromagnética é uma vantagem significativa, pois garante uma temperatura altamente uniforme e uma composição química consistente em todo o banho de metal fundido.

Componentes Principais do Sistema

Os componentes primários que trabalham juntos para atingir essas temperaturas são a fonte de alimentação, uma bobina de indução de cobre (indutor) e um sistema de controle. A frequência e a potência de saída da fonte de alimentação são fatores críticos para determinar a eficiência do aquecimento e a temperatura final.

Capacidades de Temperatura por Aplicação

A temperatura exigida varia significativamente com base no processo industrial. Cada tipo de forno é projetado para operar eficientemente dentro de uma faixa de temperatura específica.

Endurecimento Superficial

Para processos como endurecimento superficial, o objetivo é aquecer apenas a camada externa de uma peça de metal muito rapidamente.

Sistemas de indução podem aquecer a superfície de uma peça de trabalho a 800°C - 1000°C em apenas alguns segundos, endurecendo a superfície sem afetar as propriedades do núcleo.

Forjamento

Aquecer metal para torná-lo maleável para forjamento requer temperaturas mais baixas do que a fusão.

Um forno de indução típico projetado para aplicações de forjamento operará em temperaturas de até 1250°C.

Fusão Padrão (Ferro e Aço)

A fusão de metais comuns como ferro fundido e ligas de aço é um uso principal para fornos de indução.

Esses fornos são projetados para atingir e manter temperaturas de até 1650°C, com alguns capazes de exceder 1800°C dependendo dos materiais de carga e do acoplamento da bobina.

Fusão Especializada e a Vácuo

Para metais de alta pureza ou ligas reativas, a fusão é realizada a vácuo para evitar contaminação.

Fornos de fusão por indução a vácuo (VIM) são unidades especializadas que podem atingir as temperaturas mais altas, frequentemente chegando a 2000°C.

Compreendendo as Principais Compensações

Embora poderosos, os fornos de indução não são uma solução universal. Seu desempenho e adequação dependem de vários fatores.

Adequação do Material

O aquecimento por indução é mais eficaz em materiais eletricamente condutores e, idealmente, magnéticos. A eficiência do aquecimento depende das propriedades elétricas e magnéticas específicas do metal que está sendo processado.

Design do Forno

Existem diferentes designs de fornos para diferentes tarefas. Um forno de canal, por exemplo, é frequentemente usado para manter metal fundido na temperatura ou para fundir ligas de baixa temperatura como o alumínio. Um forno de indução sem núcleo é mais comumente usado para a fusão primária de ligas de alta temperatura como o aço.

Precisão vs. Escala

Uma grande vantagem da indução é sua alta precisão no controle de temperatura e a pequena diferença de temperatura entre o núcleo e a superfície do material. Essa precisão é mais fácil de gerenciar em fornos de pequeno a médio porte. Aumentar para volumes muito grandes pode introduzir novas complexidades.

Combinando o Forno com o Seu Objetivo

Para selecionar o equipamento certo, você deve primeiro definir seu objetivo de processamento térmico.

- Se o seu foco principal é o tratamento de superfície ou o endurecimento por cementação: Você precisa de um sistema de alta frequência projetado para aquecimento rápido e localizado de até 1000°C.

- Se o seu foco principal é o forjamento de aço: Um forno otimizado para uma temperatura de massa consistente de cerca de 1250°C é a ferramenta correta.

- Se o seu foco principal é a fusão de ligas de ferro, aço ou cobre: Seu sistema deve ser robusto o suficiente para operar continuamente na faixa de 1600°C a 1800°C.

- Se o seu foco principal é a fusão de metais reativos ou superligas: Um forno de indução a vácuo especializado capaz de atingir 2000°C é necessário para pureza e desempenho.

Em última análise, a temperatura de um forno de indução é uma variável precisamente projetada, adaptada para atender às demandas de uma tarefa industrial específica.

Tabela Resumo:

| Aplicação | Faixa de Temperatura Típica | Caso de Uso Principal |

|---|---|---|

| Endurecimento Superficial | 800°C - 1000°C | Endurece rapidamente superfícies metálicas |

| Forjamento | Até 1250°C | Aquece metal para moldagem |

| Fusão Padrão (Ferro/Aço) | 1600°C - 1800°C | Funde metais comuns |

| Fusão a Vácuo (Ligas Especiais) | Até 2000°C+ | Funde metais reativos/de alta pureza |

Pronto para encontrar o forno de indução perfeito para suas necessidades específicas de temperatura? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis precisos e confiáveis para todas as suas necessidades de processamento térmico. Seja para endurecer superfícies, forjar metais ou fundir ligas especializadas, nossos especialistas o ajudarão a selecionar o forno ideal para sua aplicação. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.