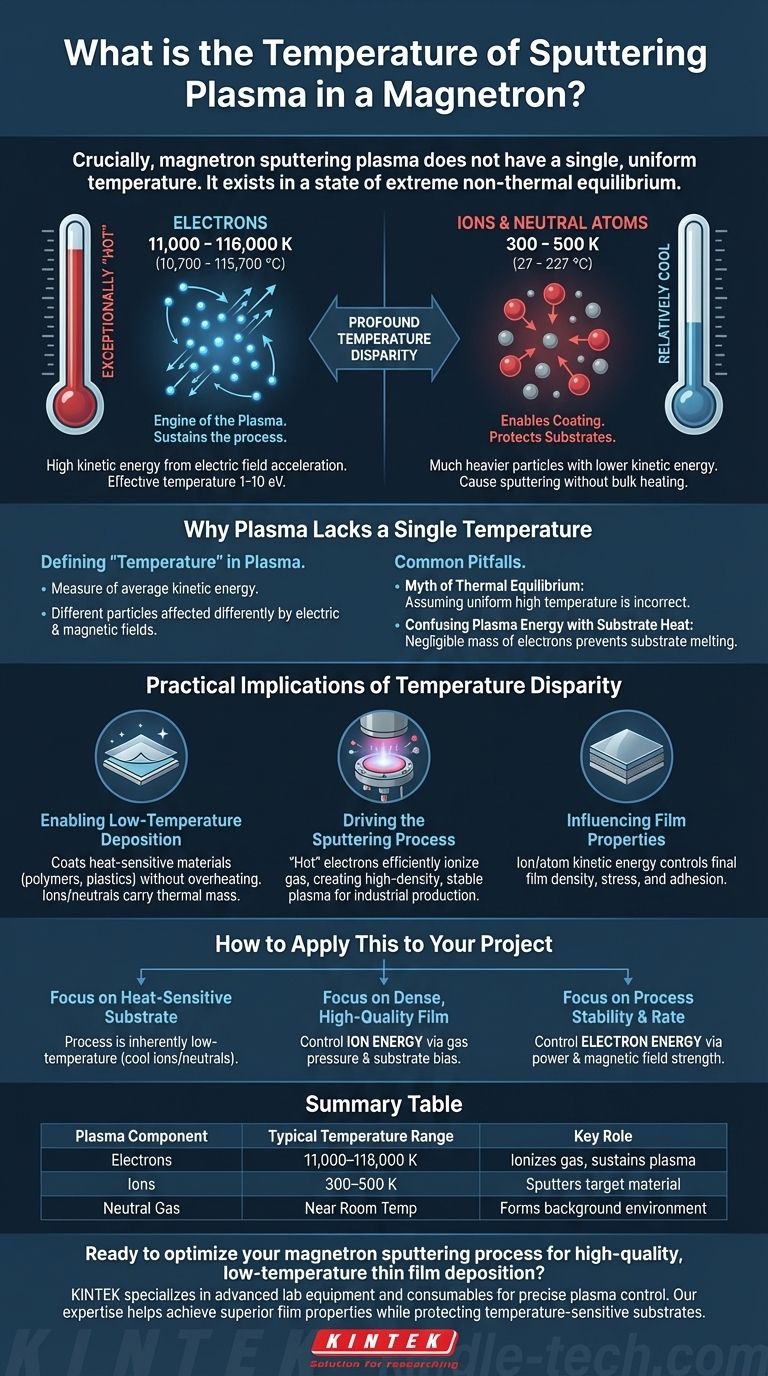

Crucialmente, o plasma de pulverização catódica por magnetron não possui uma única temperatura uniforme. Em vez disso, ele existe em um estado de extremo equilíbrio não térmico, onde diferentes partículas possuem energias cinéticas vastamente distintas. Enquanto as partículas pesadas, como íons e átomos de gás neutro, permanecem relativamente frias — muitas vezes apenas ligeiramente acima da temperatura ambiente — os elétrons livres são excepcionalmente "quentes", com uma temperatura efetiva equivalente a dezenas de milhares de graus Celsius.

O conceito central a ser compreendido é que o plasma de pulverização catódica opera com uma profunda disparidade de temperatura. A energia incrivelmente alta dos elétrons é o que sustenta o plasma, enquanto o resfriamento relativo dos íons e átomos muito mais pesados é o que permite a deposição de filmes finos de alta qualidade em materiais sensíveis à temperatura sem danificá-los.

Por que o Plasma Não Possui uma Única Temperatura

O conceito de uma única temperatura se aplica apenas a sistemas em equilíbrio térmico, onde a energia é distribuída uniformemente entre todas as partículas. O plasma de pulverização catódica é o oposto exato disso.

Definindo "Temperatura" no Plasma

Em física, temperatura é uma medida da energia cinética média de um grupo de partículas.

Como os campos elétricos e magnéticos em uma câmara de magnetron afetam diferentes partículas de maneiras drasticamente distintas, devemos considerar a "temperatura" de cada população de partículas separadamente.

O Papel dos Elétrons (O Componente "Quente")

Os elétrons são milhares de vezes mais leves que os átomos. Quando uma forte voltagem é aplicada, eles são acelerados a velocidades tremendas, ganhando imensa energia cinética.

Essa alta energia é o motivo pelo qual os elétrons são o motor do plasma. Suas colisões com átomos de gás neutro desalojam outros elétrons, criando os íons necessários para sustentar o processo. A temperatura efetiva desses elétrons é tipicamente de 1 a 10 elétron-volts (eV), o que corresponde a impressionantes 11.000 a 116.000 K (aproximadamente 10.700 a 115.700 °C).

O Comportamento dos Íons (O Componente "Frio")

Os íons, sendo essencialmente átomos de gás com um elétron faltando, são muito mais pesados. Eles não podem ser acelerados às mesmas velocidades que os elétrons pelo campo elétrico.

Como resultado, sua energia cinética e temperatura correspondente são muito mais baixas, frequentemente na faixa de 300 a 500 K (aproximadamente 27 a 227 °C). Eles são energéticos o suficiente para pulverizar o material alvo no impacto, mas frios o suficiente para não causar aquecimento significativo do substrato.

O Gás Neutro de Fundo (O Componente "Frio")

A vasta maioria do gás na câmara (tipicamente argônio) permanece neutra e não é diretamente acelerada pelos campos elétricos.

Este gás de fundo permanece próximo à temperatura ambiente, atuando como um ambiente frio através do qual os átomos pulverizados viajam do alvo para o substrato.

Armadilhas Comuns a Evitar

Compreender esse desequilíbrio de temperatura é crítico porque evita mal-entendidos comuns, mas significativos, do processo de pulverização catódica.

O Mito do Equilíbrio Térmico

O erro mais frequente é assumir que o plasma tem uma temperatura uniforme e alta. Isso é fundamentalmente incorreto e leva a raciocínios falhos sobre o controle do processo e seu efeito no substrato.

Confundindo Energia do Plasma com Calor do Substrato

Pode-se supor que um plasma com elétrons a 10.000 K derreteria instantaneamente qualquer substrato. No entanto, o calor real entregue ao substrato é muito menor.

Isso ocorre porque os elétrons têm massa desprezível, e a carga de calor é determinada principalmente pelos íons e átomos condensados "mais frios", mas muito mais pesados, atingindo a superfície.

Implicações Práticas da Disparidade de Temperatura

Este estado único de não equilíbrio não é um defeito; é a característica central que torna a pulverização catódica por magnetron tão eficaz.

Permitindo a Deposição em Baixa Temperatura

O principal benefício é a capacidade de revestir materiais sensíveis ao calor, como polímeros ou plásticos. Como as partículas que transportam a maior massa térmica (íons e neutros) são frias, o substrato não superaquece.

Impulsionando o Processo de Pulverização Catódica

Os elétrons "quentes" são essenciais para ionizar eficientemente o gás de pulverização. Isso cria um plasma de alta densidade em baixa pressão, garantindo um processo de deposição estável e rápido, adequado para produção industrial.

Influenciando as Propriedades do Filme

A energia cinética dos íons e átomos pulverizados que chegam — relacionada à sua "temperatura" — influencia diretamente a densidade, o estresse e a adesão do filme final. Controlar essa energia é fundamental para controlar as propriedades do material.

Como Aplicar Isso ao Seu Projeto

Seus objetivos de processo devem ditar em quais energias de partículas você se concentra em controlar.

- Se seu foco principal é revestir um substrato sensível ao calor: Você pode prosseguir com confiança, sabendo que o processo é inerentemente de baixa temperatura porque os íons pesados e os átomos neutros são relativamente frios.

- Se seu foco principal é obter um filme denso e de alta qualidade: Concentre-se em controlar a energia iônica, que é gerenciada por parâmetros como pressão do gás e polarização do substrato, e não tentando alterar a "temperatura" geral do plasma.

- Se seu foco principal é a estabilidade do processo e a taxa de deposição: Sua atenção deve estar nos fatores que influenciam a energia dos elétrons e a densidade do plasma, como potência e intensidade do campo magnético.

Compreender esse desequilíbrio fundamental de temperatura é a chave para dominar o processo de pulverização catódica por magnetron e controlar deliberadamente as propriedades do seu filme final.

Tabela Resumo:

| Componente do Plasma | Faixa de Temperatura Típica | Papel Chave na Pulverização Catódica |

|---|---|---|

| Elétrons (Quentes) | 11.000 – 116.000 K (1-10 eV) | Ioniza o gás, sustenta o plasma |

| Íons (Frios) | 300 – 500 K (27-227 °C) | Pulveriza o material alvo |

| Gás Neutro (Frio) | Próximo à temperatura ambiente | Forma o ambiente de fundo |

Pronto para otimizar seu processo de pulverização catódica por magnetron para deposição de filmes finos de alta qualidade e baixa temperatura? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para controle preciso de plasma. Nossa experiência ajuda pesquisadores e fabricantes a alcançar propriedades de filme superiores, protegendo substratos sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas aplicações de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas