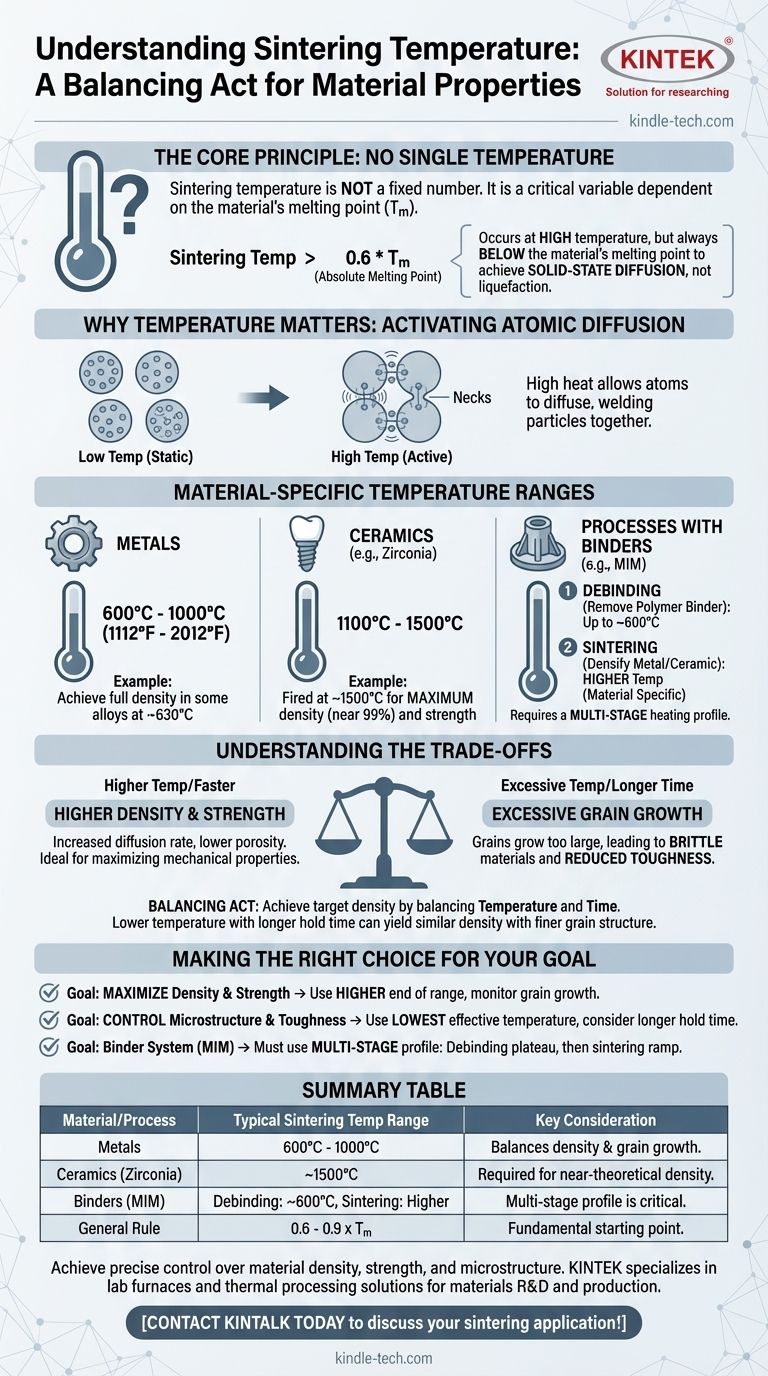

Não existe uma temperatura única para a sinterização; a temperatura correta depende inteiramente do material específico que está sendo processado. Como regra geral, a sinterização ocorre em alta temperatura, tipicamente acima de 0,6 vezes a temperatura de fusão absoluta (Tm) do material. Isso fornece a energia térmica necessária para que os átomos fundam as partículas de pó sem derreter o material a granel.

O princípio fundamental a ser compreendido é que a temperatura de sinterização não é um número fixo, mas uma variável crítica do processo. Ela é cuidadosamente selecionada com base no ponto de fusão de um material para ativar a difusão atômica, consolidando um pó em uma massa sólida enquanto controla precisamente sua densidade e microestrutura finais.

O Princípio Fundamental: Por Que a Temperatura Importa

A sinterização é um processo térmico que confere força e estrutura aos materiais em pó. A temperatura é a alavanca mais importante no controle do resultado.

Ativando a Difusão Atômica

Os átomos em um sólido não são estáticos. A temperatura é uma medida de sua vibração e, em altas temperaturas, os átomos podem se mover ou "difundir". A sinterização aproveita esse fenômeno. O calor elevado permite que os átomos nos pontos de contato entre as partículas de pó se movam através das fronteiras, soldando efetivamente as partículas e reduzindo a área de superfície total.

A "Regra Prática": Abaixo do Ponto de Fusão

A sinterização sempre ocorre abaixo do ponto de fusão de um material. O objetivo é a difusão em estado sólido, não a liquefação. A diretriz de 0.6 * Tm é um ponto de partida, com a maioria dos processos industriais operando entre 0,6 e 0,9 vezes a temperatura de fusão para equilibrar velocidade e controle.

De Minérios Naturais a Cerâmicas Avançadas

Este processo é fundamental tanto na natureza quanto na indústria. Geologicamente, é como os depósitos minerais são compactados em minério denso ao longo de milênios. Na fabricação, é a etapa essencial para a criação de peças de metais, cerâmicas e alguns plásticos.

Temperaturas de Sinterização para Materiais Comuns

A temperatura necessária varia drasticamente de acordo com a classe do material, destacando a importância do conhecimento específico do material.

Metais

Muitos metais são sinterizados em uma faixa de 600°C a 1000°C (1112°F a 2012°F). No entanto, a temperatura exata é escolhida para atingir um resultado específico. Para algumas aplicações, uma temperatura de 630°C é suficiente para atingir a densidade total em uma liga metálica específica.

Cerâmicas (Exemplo de Zircônia)

As cerâmicas requerem temperaturas significativamente mais altas. A zircônia, uma cerâmica dental e industrial comum, passa por uma mudança crítica de fase cristalina em torno de 1100°C a 1200°C. No entanto, para atingir a densidade máxima (aproximando-se de 99%) e a resistência, os fornos a aquecerão a uma temperatura muito mais alta, tipicamente próxima de 1500°C.

Processos com Aglutinantes

Em processos como a Moldagem por Injeção de Metal (MIM), um aglutinante polimérico é misturado com o pó metálico. Antes que a sinterização possa começar, este aglutinante deve ser removido. Esta etapa de "desaglutinação" é um processo de aquecimento separado que é tipicamente concluído em 600°C, após o qual a temperatura é elevada ainda mais para a sinterização real das partículas metálicas.

Compreendendo as Compensações

A escolha de uma temperatura de sinterização é um ato de equilíbrio entre alcançar as propriedades desejadas e evitar potenciais defeitos.

Temperatura Mais Alta para Maior Densidade

Geralmente, uma temperatura de sinterização mais alta aumenta a taxa de difusão atômica. Isso leva a uma consolidação mais rápida e completa, resultando em uma peça final com maior densidade, menor porosidade e maior resistência mecânica. O exemplo da Zircônia, aquecida a 1500°C para atingir 99% de densidade, ilustra perfeitamente este princípio.

O Risco de Crescimento Excessivo de Grãos

A principal desvantagem da temperatura ou tempo excessivos é o crescimento de grãos. À medida que as partículas se fundem, as estruturas cristalinas (grãos) crescem. Embora algum crescimento seja necessário, grãos excessivamente grandes podem tornar um material mais frágil e reduzir sua tenacidade. Controlar o tamanho do grão é frequentemente tão importante quanto maximizar a densidade.

Equilibrando Tempo e Temperatura

Os resultados da sinterização são uma função tanto da temperatura quanto do tempo. Às vezes, você pode atingir uma densidade semelhante sinterizando em uma temperatura mais baixa por uma duração mais longa. Essa abordagem é frequentemente usada quando uma estrutura de grão fino é um requisito crítico para o desempenho final do componente.

Fazendo a Escolha Certa para Seu Objetivo

A temperatura ideal de sinterização é determinada pelo objetivo final do seu componente. Use estes princípios como seu guia.

- Se seu foco principal é maximizar a densidade e a resistência: Use uma temperatura na extremidade superior da faixa de sinterização estabelecida para o material, mas esteja atento ao ponto de retornos decrescentes onde o crescimento de grãos se torna um problema.

- Se seu foco principal é controlar a microestrutura e a tenacidade: Opte pela temperatura efetiva mais baixa que ainda possa atingir sua densidade alvo, potencialmente compensando com um tempo de retenção mais longo.

- Se você estiver trabalhando com um sistema que inclui um aglutinante: Seu perfil de aquecimento deve ser multiestágio, com um patamar de temperatura mais baixo para queimar o aglutinante com segurança antes de aumentar para a temperatura de sinterização do material.

Compreender essas relações transforma a sinterização de uma simples etapa de aquecimento em uma ferramenta poderosa para a engenharia de propriedades de materiais com precisão.

Tabela Resumo:

| Material/Processo | Faixa Típica de Temperatura de Sinterização | Consideração Chave |

|---|---|---|

| Metais | 600°C - 1000°C (1112°F - 2012°F) | Equilibra densidade e crescimento de grãos. |

| Cerâmicas (ex: Zircônia) | ~1500°C | Necessário para densidade quase teórica (>99%). |

| Processos com Aglutinantes (ex: MIM) | Desaglutinação: Até ~600°C; Sinterização: Mais alta | Perfil multiestágio é crítico. |

| Regra Geral | 0.6 - 0.9 x Ponto de Fusão Absoluto (Tm) | O ponto de partida fundamental para todos os materiais. |

Obtenha controle preciso sobre a densidade, resistência e microestrutura do seu material. O forno de sinterização e o perfil térmico corretos são críticos para o seu sucesso. A KINTEK é especializada em fornos de laboratório e soluções de processamento térmico para P&D e produção de materiais. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para atender aos seus objetivos específicos de material.

Entre em contato com a KINTALK hoje para discutir sua aplicação de sinterização!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é o processo de tratamento térmico mais comum para aumentar a dureza? Dominando o Endurecimento e Revenimento do Aço

- O que é rendimento de sputtering? Domine a chave para uma deposição de filme fino eficiente

- Quais são as vantagens de um banho-maria?Precisão, segurança e versatilidade para o seu laboratório

- Qual é a ciência por trás da sinterização? Dominando o Processo Térmico para Materiais Mais Fortes

- O que é o processo físico de deposição? Um Guia para Revestimento de Filmes Finos PVD

- Qual é a principal função do equipamento ultrassônico industrial? Domine a Síntese de CdS Baseada em Sonocatálise

- Quais são as vantagens e desvantagens da prensa de filtro? Desbloqueie a Separação Sólido-Líquido Superior

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas