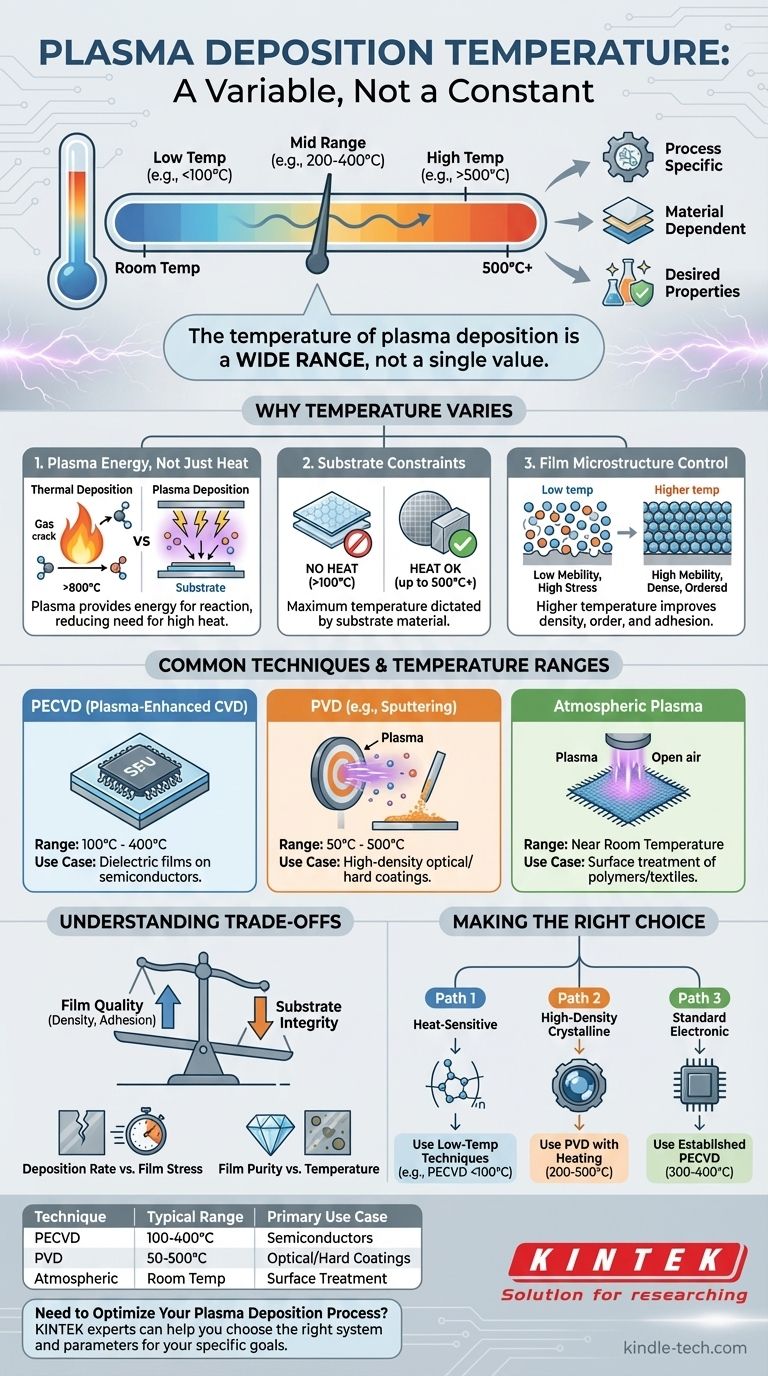

A temperatura de deposição de plasma não é um valor único, mas sim uma ampla gama que depende inteiramente do processo específico, do material que está sendo depositado e das propriedades desejadas no filme final. Embora algumas técnicas operem perto da temperatura ambiente (25°C), outras utilizam aquecimento do substrato até 500°C ou mais para controlar a estrutura e a qualidade do filme. A chave é que o plasma fornece a energia para a reação, reduzindo a necessidade das altas temperaturas típicas dos métodos puramente térmicos.

A vantagem definidora da deposição de plasma é sua capacidade de depositar filmes de alta qualidade em temperaturas de substrato significativamente mais baixas do que os métodos convencionais, como a Deposição Química a Vapor (CVD) térmica. Isso permite o revestimento de materiais sensíveis ao calor, mas a temperatura escolhida continua sendo uma alavanca crítica para controlar propriedades do filme como densidade, tensão e adesão.

Por Que a Temperatura É Uma Variável, Não Uma Constante

O princípio central da deposição de plasma é usar um gás energizado (plasma) para impulsionar o processo de deposição, em vez de depender apenas de alto calor. Isso muda fundamentalmente o papel da temperatura.

O Papel da Energia do Plasma

Na deposição térmica tradicional, são necessárias altas temperaturas (frequentemente >800°C) para fornecer energia suficiente para quebrar os gases precursores e formar um filme. Na deposição de plasma, as colisões com elétrons e íons energéticos dentro do plasma fornecem essa energia. Isso significa que o próprio substrato não precisa ser intensamente aquecido.

O Material do Substrato É a Principal Restrição

A temperatura máxima permitida é quase sempre ditada pelo material do substrato. Revestir um polímero ou plástico requer um processo abaixo de sua temperatura de transição vítrea, frequentemente abaixo de 100°C. Em contraste, depositar um filme em uma bolacha de silício ou componente metálico permite que temperaturas muito mais altas sejam usadas para melhorar as propriedades do filme.

A Temperatura Controla a Microestrutura do Filme

Mesmo quando não é necessária para a reação básica, a temperatura do substrato é uma ferramenta poderosa. Temperaturas mais altas dão aos átomos depositados mais mobilidade superficial, permitindo que se organizem em um filme mais denso, mais ordenado e menos tensionado. Esta é uma escolha deliberada feita pelos engenheiros de processo para atingir objetivos de desempenho específicos.

Técnicas Comuns e Suas Faixas de Temperatura

Diferentes métodos de deposição de plasma operam em regimes de temperatura distintos, cada um adequado para diferentes aplicações.

Deposição Química a Vapor Aprimorada por Plasma (PECVD)

PECVD é o exemplo clássico de um processo de baixa temperatura. É amplamente utilizado na indústria de semicondutores para depositar filmes dielétricos como nitreto de silício (SiN) e dióxido de silício (SiO₂) em dispositivos que não podem suportar altas temperaturas. As temperaturas típicas do substrato variam de 100°C a 400°C.

Deposição Física a Vapor (PVD)

Processos como a pulverização catódica por magnetron se enquadram na categoria PVD. Aqui, o plasma é usado para bombardear um alvo, ejetando átomos que então se depositam no substrato. Embora o processo possa ser executado sem aquecimento externo ("temperatura ambiente"), é comum aquecer o substrato de 50°C a 500°C para melhorar a densidade e a adesão do filme, especialmente para revestimentos ópticos ou duros.

Deposição de Plasma à Pressão Atmosférica

Esta técnica emergente opera ao ar livre, não em uma câmara de vácuo. Como é frequentemente usada para tratamento rápido de superfície de materiais sensíveis ao calor, como têxteis e polímeros, ela quase sempre funciona em temperatura próxima à ambiente. O objetivo é tipicamente a modificação da superfície (por exemplo, melhorando a molhabilidade) em vez de construir um filme espesso.

Compreendendo as Compensações

Escolher uma temperatura de deposição envolve equilibrar fatores concorrentes. Não é simplesmente uma questão de "quanto menor, melhor".

Qualidade do Filme vs. Integridade do Substrato

A principal compensação é entre alcançar a mais alta qualidade de filme possível (denso, estável, boa adesão) e preservar a integridade do substrato. Temperaturas mais altas geralmente produzem filmes melhores, mas limitam sua escolha de materiais de substrato.

Taxa de Deposição vs. Tensão

Embora nem sempre seja uma relação direta, a temperatura pode influenciar a taxa de deposição. Mais importante, depositar a uma temperatura muito baixa pode resultar em filmes com alta tensão interna, o que pode causar rachaduras ou delaminação ao longo do tempo. Um aquecimento suave pode ajudar a relaxar essa tensão à medida que o filme cresce.

Pureza vs. Temperatura

Em PECVD, processos de baixa temperatura podem, às vezes, resultar na incorporação de elementos indesejados, como hidrogênio, no filme. Isso pode alterar suas propriedades elétricas ou ópticas. Aumentar a temperatura pode ajudar a eliminar essas impurezas voláteis durante a deposição, levando a um filme mais puro.

Fazendo a Escolha Certa Para o Seu Objetivo

Sua temperatura de deposição ideal é determinada por seu objetivo principal e restrições de material.

- Se seu foco principal é revestir substratos sensíveis ao calor (como polímeros ou plásticos): Você deve usar técnicas de baixa temperatura, como PECVD ou plasma atmosférico, mantendo a temperatura do processo abaixo do ponto de degradação do material (frequentemente <100°C).

- Se seu foco principal é obter filmes cristalinos de alta densidade (para óptica ou resistência ao desgaste): Você deve usar um processo como PVD com aquecimento deliberado do substrato, frequentemente entre 200°C e 500°C, desde que o substrato possa tolerar.

- Se seu foco principal é depositar filmes eletrônicos padrão (como SiN em silício): Um processo PECVD bem estabelecido na faixa de 300°C a 400°C é o padrão da indústria para equilibrar qualidade e produtividade.

Em última análise, a temperatura na deposição de plasma é um parâmetro de controle crítico usado para adaptar o resultado do processo à sua aplicação específica.

Tabela Resumo:

| Técnica | Faixa de Temperatura Típica | Principal Caso de Uso |

|---|---|---|

| PECVD | 100°C - 400°C | Filmes dielétricos em semicondutores |

| PVD (ex: Sputtering) | 50°C - 500°C | Revestimentos ópticos/duros de alta densidade |

| Plasma Atmosférico | Próximo à Temperatura Ambiente | Tratamento de superfície de polímeros/têxteis |

Precisa Otimizar Seu Processo de Deposição de Plasma?

Escolher a temperatura certa é fundamental para a densidade, adesão e desempenho do seu filme. Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para deposição de plasma. Podemos ajudá-lo a selecionar o sistema e os parâmetros corretos para atingir seus objetivos específicos, seja revestindo polímeros sensíveis ao calor ou necessitando de filmes cristalinos de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais