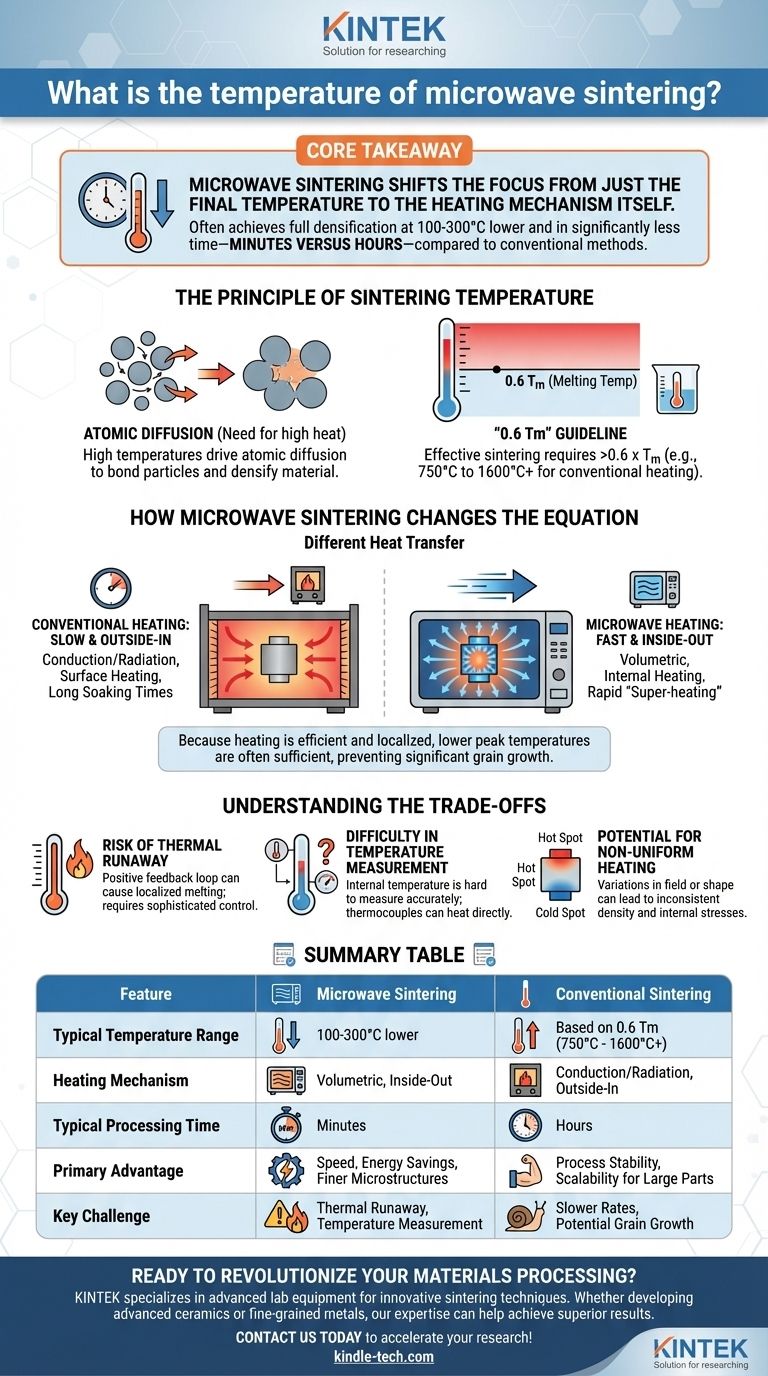

A temperatura para a sinterização por micro-ondas não é um valor único; ela depende inteiramente do material específico que está sendo processado. No entanto, uma vantagem primária da técnica de micro-ondas é que ela frequentemente atinge a densificação total em temperaturas 100-300°C mais baixas e em significativamente menos tempo — minutos versus horas — em comparação com os métodos de sinterização convencionais para o mesmo material.

A principal conclusão é que a sinterização por micro-ondas muda o foco apenas da temperatura final para o próprio mecanismo de aquecimento. Ao gerar calor diretamente dentro do material, ela acelera o processo e pode reduzir a temperatura de pico necessária, oferecendo economias significativas de energia e tempo.

O Princípio da Temperatura de Sinterização

Para entender o papel da temperatura na sinterização por micro-ondas, devemos primeiro entender por que altas temperaturas são necessárias para qualquer processo de sinterização.

A Necessidade de Difusão Atômica

A sinterização é o processo de compactar um pó em uma massa sólida usando calor. A força motriz é a redução da energia superficial.

Altas temperaturas são críticas porque dão aos átomos a energia de que precisam para se mover, ou difundir. Esse movimento atômico permite que as partículas de pó individuais se liguem, eliminando os poros entre elas e fazendo com que o material se densifique.

A Diretriz "0,6 Tm"

Como regra geral, a sinterização eficaz requer uma temperatura maior que aproximadamente 0,6 vezes a temperatura de fusão absoluta do material (Tm).

Para muitos metais e cerâmicas industriais, isso coloca a temperatura necessária em uma faixa de 750°C a mais de 1600°C para aquecimento em forno convencional, dependendo da liga e das propriedades desejadas.

Como a Sinterização por Micro-ondas Muda a Equação

A principal diferença entre a sinterização por micro-ondas e a convencional não é a temperatura final, mas como o material atinge essa temperatura. Essa diferença fundamental na transferência de calor é o que permite temperaturas mais baixas e processamento mais rápido.

Aquecimento Convencional: Lento e de Fora para Dentro

Um forno convencional aquece uma peça por condução, convecção e radiação. O calor é aplicado à superfície do componente e deve viajar lentamente em direção ao núcleo.

Esse processo é ineficiente e requer longos tempos de "imersão" em altas temperaturas para garantir que a peça inteira seja aquecida e densificada uniformemente.

Aquecimento por Micro-ondas: Rápido e de Dentro para Fora

A sinterização por micro-ondas gera calor volumetricamente. As micro-ondas penetram no material e excitam diretamente suas moléculas, fazendo com que ele aqueça por dentro.

Esse aquecimento interno é muito mais rápido e eficiente. Como o calor não precisa se infiltrar da superfície, a peça pode atingir a temperatura de sinterização necessária em uma fração do tempo. Essa taxa de aquecimento rápido é frequentemente chamada de "superaquecimento".

O Impacto na Temperatura

Como o aquecimento é tão eficiente e localizado onde é necessário (em nível atômico), o processo geral pode frequentemente ser concluído a uma temperatura de pico mais baixa. O material se densifica rapidamente antes que um crescimento significativo de grãos — um efeito colateral comum da longa exposição a altas temperaturas — possa ocorrer.

Compreendendo as Desvantagens

Embora poderosa, a sinterização por micro-ondas introduz desafios únicos que não são tão prevalentes nos métodos convencionais.

O Risco de Fuga Térmica

A capacidade de um material de absorver energia de micro-ondas geralmente aumenta com a temperatura. Isso pode criar um ciclo de feedback positivo onde, quanto mais quente o material fica, mais rápido ele aquece, levando a uma fuga térmica que pode causar fusão localizada ou danos. Isso requer um controle de temperatura altamente sofisticado.

Dificuldade na Medição de Temperatura

Medir a verdadeira temperatura interna de um material durante o aquecimento por micro-ondas é notoriamente difícil. Termopares podem ser aquecidos diretamente pelas micro-ondas, fornecendo leituras falsas, enquanto pirômetros infravermelhos medem apenas a temperatura da superfície, que pode ser significativamente mais fria que o núcleo.

Potencial para Aquecimento Não Uniforme

Embora o aquecimento por micro-ondas seja volumétrico, ele nem sempre é perfeitamente uniforme. Variações no campo de micro-ondas ou na forma do componente podem criar "pontos quentes" e "pontos frios", levando a densidade inconsistente e tensões internas dentro da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do seu material e dos objetivos do projeto.

- Se o seu foco principal é velocidade e economia de energia: A sinterização por micro-ondas é uma excelente escolha para materiais com boas propriedades dielétricas, pois pode reduzir drasticamente o tempo de processamento de horas para minutos.

- Se você está desenvolvendo materiais avançados ou de grãos finos: As temperaturas mais baixas e os tempos mais curtos da sinterização por micro-ondas podem ajudar a atingir alta densidade, evitando o crescimento indesejado de grãos.

- Se o seu foco principal é a estabilidade do processo e a escalabilidade para peças grandes: A sinterização convencional é uma tecnologia mais madura e previsível que geralmente oferece aquecimento mais uniforme para componentes grandes ou geometricamente complexos.

- Se você está trabalhando com pós metálicos que refletem micro-ondas: Uma abordagem de aquecimento híbrido (sinterização convencional assistida por micro-ondas) ou um processo puramente convencional é necessário.

Em última análise, compreender os princípios da transferência de calor é fundamental para escolher o processo de sinterização que melhor atende ao seu material e aos seus objetivos.

Tabela Resumo:

| Característica | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Faixa de Temperatura Típica | 100-300°C mais baixa que a convencional | Baseada em 0,6 Tm (ex: 750°C a 1600°C+) |

| Mecanismo de Aquecimento | Volumétrico, de dentro para fora | Condução/Radiação, de fora para dentro |

| Tempo de Processamento Típico | Minutos | Horas |

| Vantagem Principal | Velocidade, economia de energia, microestruturas mais finas | Estabilidade do processo, escalabilidade para peças grandes |

| Desafio Principal | Risco de fuga térmica; medição de temperatura | Taxas de aquecimento mais lentas; potencial para crescimento de grãos |

Pronto para revolucionar o processamento de seus materiais com sinterização mais rápida e eficiente?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para técnicas inovadoras de sinterização. Se você está desenvolvendo cerâmicas avançadas, metais de grãos finos ou buscando economias significativas de energia e tempo, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e acelerar sua pesquisa. Entre em contato através do nosso formulário de contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo