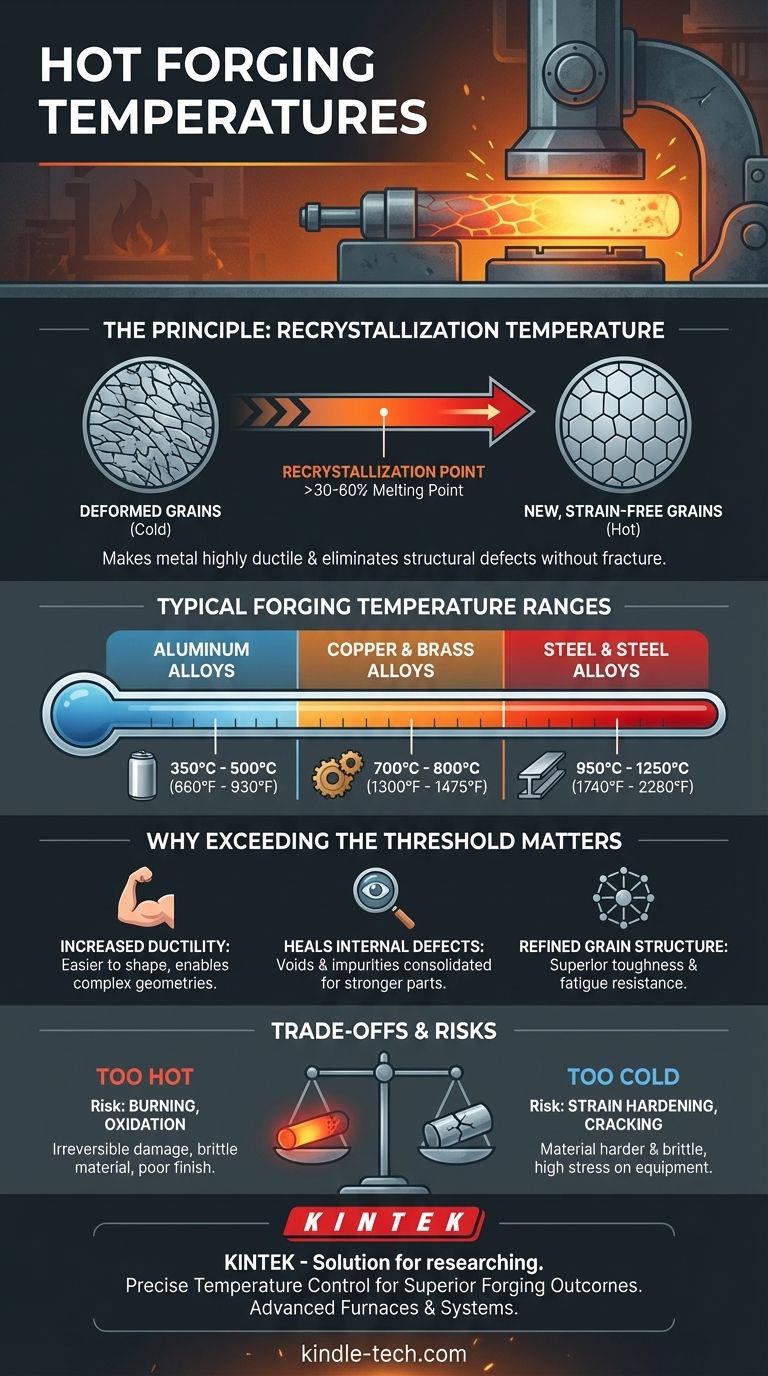

Em resumo, a temperatura para forjamento a quente é definida acima do ponto de recristalização de um metal, que é o limite onde sua estrutura interna de grãos pode se reformar sob pressão. Para metais comuns, isso geralmente significa temperaturas que variam de 350°C (660°F) para ligas de alumínio até 1250°C (2280°F) para aços de alta liga. A temperatura exata é crítica e é escolhida com base na liga específica que está sendo trabalhada.

O princípio central do forjamento a quente não é atingir uma temperatura arbitrariamente alta, mas sim ultrapassar um limite metalúrgico específico – a temperatura de recristalização – para tornar o metal altamente dúctil e eliminar defeitos estruturais sem causar sua fratura.

O Princípio por Trás das Temperaturas de Forjamento a Quente

Para entender o forjamento a quente, você deve primeiro entender o conceito que o governa. O processo é definido pela temperatura, mas o objetivo é controlar a estrutura cristalina interna do metal.

O que é Recristalização?

A recristalização é um processo onde os grãos deformados na estrutura cristalina de um metal são substituídos por novos grãos, livres de tensões. Imagine uma caixa de cubos de açúcar (os grãos) que é esmagada. A recristalização é como substituir magicamente todos os cubos quebrados por novos e perfeitos.

Aquecer um metal acima de sua temperatura de recristalização energiza seus átomos, permitindo que eles se rearranjem nesta nova estrutura ideal, mesmo enquanto o material está sendo moldado. Esta temperatura está tipicamente entre 30% e 60% do ponto de fusão absoluto do metal.

Por Que Exceder Esta Temperatura Importa

Trabalhar um metal acima de seu ponto de recristalização muda fundamentalmente seu comportamento e oferece várias vantagens chave.

Primeiro, aumenta drasticamente a ductilidade e reduz a resistência ao escoamento, tornando o metal macio e fácil de moldar. Isso permite a criação de geometrias complexas que seriam impossíveis com a conformação a frio.

Segundo, a imensa força da prensa de forjamento combinada com a alta temperatura cura defeitos internos. Vazios, porosidade e impurezas do processo de fundição inicial são consolidados e selados, resultando em uma peça final muito mais forte e confiável.

Finalmente, o processo refina a estrutura de grãos, criando um padrão de grãos fino e uniforme. Esta estrutura refinada é uma razão primária pela qual os componentes forjados possuem tenacidade e resistência à fadiga superiores em comparação com peças fundidas ou usinadas.

Temperaturas de Forjamento para Metais Comuns

Embora o princípio da recristalização seja universal, a janela de temperatura exata é única para cada família de ligas. O controle preciso da temperatura é essencial para um resultado bem-sucedido.

Aço e Ligas de Aço

O aço é o material mais comumente forjado. A temperatura de forjamento para aço geralmente fica entre 950°C e 1250°C (1740°F a 2280°F). Aços carbono são trabalhados na extremidade superior desta faixa, enquanto alguns aços liga exigem controles mais precisos e de temperatura mais baixa.

Ligas de Alumínio

O alumínio tem um ponto de fusão muito mais baixo e, portanto, uma temperatura de forjamento mais baixa. O forjamento para ligas de alumínio é tipicamente conduzido entre 350°C e 500°C (660°F a 930°F). Esta faixa é estreita, e excedê-la pode facilmente danificar o material.

Ligas de Cobre e Latão

Ligas à base de cobre, incluindo latão e bronze, são forjadas em temperaturas que ficam entre as do alumínio e do aço. A faixa típica é entre 700°C e 800°C (1300°F a 1475°F).

Compreendendo as Compensações e Riscos

Escolher a temperatura certa é um ato de equilíbrio. Desviar da janela ideal introduz riscos significativos que podem comprometer a integridade do produto final.

O Perigo do Superaquecimento

Se a temperatura de forjamento for muito alta, pode levar à queima, onde os contornos dos grãos do metal começam a derreter. Este dano é irreversível e degrada severamente as propriedades mecânicas do material, tornando a peça frágil e inútil.

O calor excessivo também promove a rápida oxidação, que forma uma espessa camada de carepa na superfície da peça. Esta carepa pode ser prensada na superfície durante o forjamento, levando a um acabamento ruim e imprecisões dimensionais.

O Problema de Forjar Muito Frio

Tentar forjar abaixo da temperatura de recristalização adequada impede que a estrutura de grãos se reforme completamente. Isso leva a um fenômeno chamado encruamento, onde o material se torna mais duro e mais frágil à medida que é trabalhado.

Forjar muito frio requer significativamente mais força, coloca estresse extremo no equipamento e aumenta o risco de rachaduras superficiais ou até mesmo fratura completa da peça de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o forjamento a quente e a temperatura específica selecionada devem ser impulsionadas pela aplicação pretendida do componente final.

- Se o seu foco principal é criar formas complexas com máxima conformabilidade: O forjamento a quente é a escolha ideal, pois trabalhar acima da temperatura de recristalização proporciona ductilidade extrema para designs intrincados.

- Se o seu foco principal é alcançar um acabamento de superfície preciso e tolerâncias apertadas: Considere o forjamento a morno ou a frio, que evitam a formação de carepa superficial do forjamento a quente e podem alcançar formas quase acabadas com menos usinagem.

- Se o seu foco principal é produzir um componente resistente e com alta resistência à fadiga: O forjamento a quente é frequentemente superior por sua capacidade de curar defeitos internos e refinar a estrutura de grãos, criando um produto final mais durável.

Em última análise, o controle preciso da temperatura é a chave para desbloquear a força e confiabilidade excepcionais que tornam o forjamento um processo de fabricação de primeira linha.

Tabela Resumo:

| Metal/Liga | Faixa Típica de Temperatura de Forjamento a Quente |

|---|---|

| Aço e Ligas de Aço | 950°C - 1250°C (1740°F - 2280°F) |

| Ligas de Alumínio | 350°C - 500°C (660°F - 930°F) |

| Ligas de Cobre e Latão | 700°C - 800°C (1300°F - 1475°F) |

Pronto para alcançar controle preciso de temperatura para seu processo de forjamento a quente?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, atendendo às necessidades precisas de processamento térmico de laboratórios metalúrgicos e instalações de fabricação. Nossos fornos avançados e sistemas de controle de temperatura ajudam você a manter as temperaturas exatas de recristalização necessárias para uma conformação superior de metais, garantindo que seus componentes alcancem máxima resistência, ductilidade e integridade sem defeitos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de forjamento e trazer confiabilidade para sua linha de produção.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que a força de prensagem é importante na sinterização? Obtenha Materiais Mais Densos e Fortes Mais Rapidamente

- Como o equipamento de aquecimento com controle preciso de temperatura facilita a conversão de Cu3N em MCL? Otimizando a Síntese de MCL

- Como a Prensagem a Quente a Vácuo densifica ligas de W-Si? Domine a Força Mecânica para Ligas de Alta Densidade

- Quais são as vantagens de usar um Forno de Prensagem a Quente a Vácuo para Ti-6Al-4V? Alcance Força e Pureza Semelhantes às Forjadas

- Que produtos são feitos por prensagem a quente? Obtenha Densidade e Desempenho Máximos para os Seus Componentes