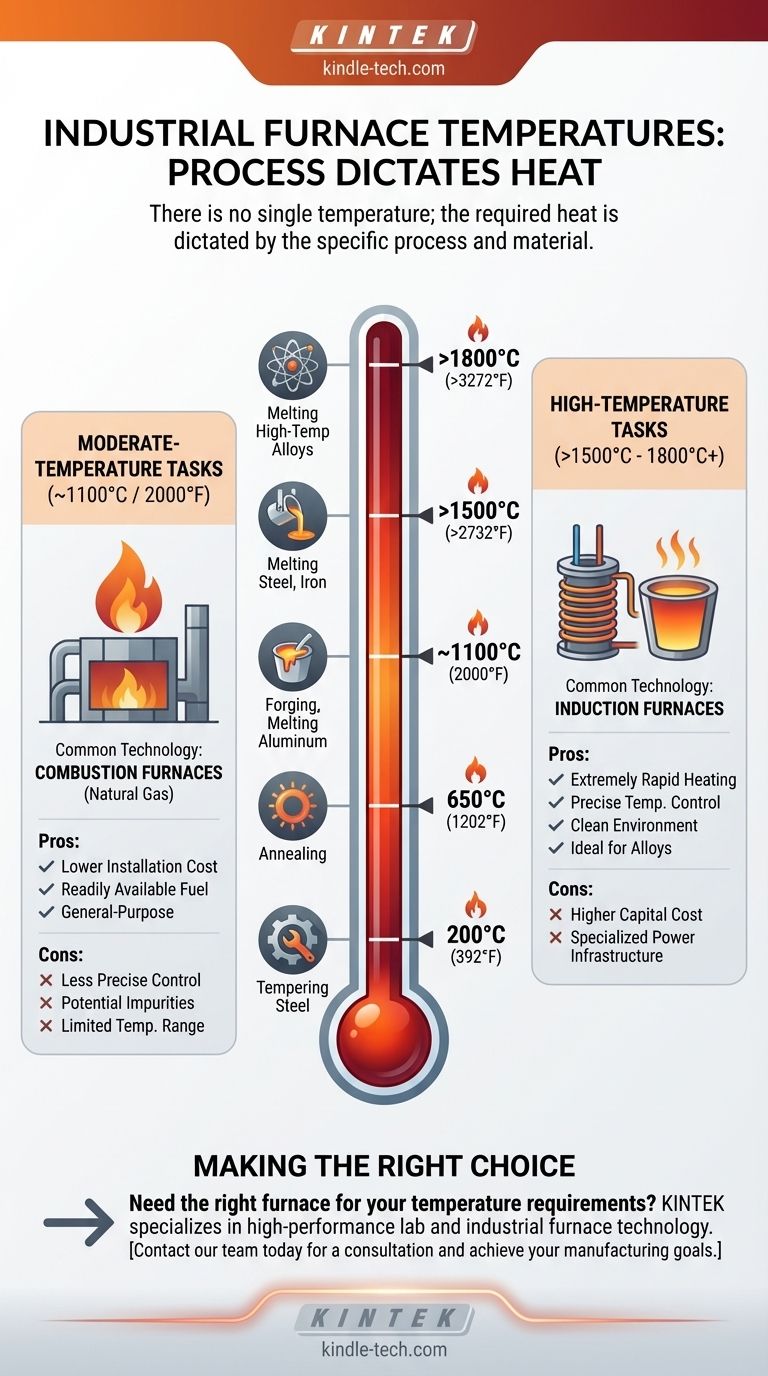

Não existe uma única temperatura para um forno industrial; o calor necessário é ditado inteiramente pela aplicação específica do forno e pelos materiais que estão sendo processados. As temperaturas podem variar de algumas centenas de graus para têmpera a bem mais de 1800°C (3272°F) para fusão de ligas de alta temperatura, com diferentes tecnologias de forno projetadas para atender a essas necessidades distintas.

A temperatura de um forno industrial não é uma propriedade fixa do forno em si, mas uma função do processo industrial que ele serve. O material específico e a transformação desejada — como fusão, forjamento ou tratamento térmico — determinam a temperatura necessária, que por sua vez dita a tecnologia de forno apropriada.

Por que a Temperatura Varia: O Processo Define a Tecnologia

A vasta gama de temperaturas dos fornos decorre das diversas necessidades da fabricação industrial. O objetivo é sempre alinhar a tecnologia de aquecimento com os requisitos específicos do material e do processo.

O Papel do Processo Industrial

Diferentes processos metalúrgicos ou químicos exigem energias térmicas muito diferentes. Por exemplo, a fusão do aço requer atingir temperaturas acima do seu ponto de fusão de ~1500°C.

Em contraste, a têmpera do aço para aumentar sua tenacidade pode exigir apenas temperaturas entre 200°C e 650°C. Cada processo tem uma janela de temperatura ótima específica e, muitas vezes, estreita.

Alinhando a Tecnologia com Tarefas de Alta Temperatura

Para as aplicações mais exigentes, como a fusão de aço, ferro ou ligas especiais, são necessárias tecnologias específicas para gerar calor extremo de forma eficiente e limpa.

Fornos de indução são um excelente exemplo. Ao usar campos eletromagnéticos potentes para aquecer o material diretamente, eles podem atingir temperaturas superiores a 1800°C. Este método é rápido, preciso e limpo, pois o material nunca entra em contato com combustível ou subprodutos da combustão.

Alinhando a Tecnologia com Tarefas de Temperatura Moderada

Muitos processos industriais comuns não exigem o calor extremo necessário para a fusão do aço. Estes incluem forjamento, recozimento e fusão de metais de menor temperatura, como alumínio ou zinco.

Para essas aplicações, os fornos de combustão, frequentemente alimentados por gás natural, são uma solução comum e eficaz. Esses fornos podem atingir de forma confiável temperaturas de até aproximadamente 1100°C (2000°F), o que é mais do que suficiente para uma ampla gama de aplicações de tratamento térmico e metais não ferrosos.

Compreendendo as Compensações (Trade-offs)

A escolha entre os tipos de forno é uma decisão de engenharia crítica baseada em um equilíbrio entre desempenho, custo e complexidade operacional. A temperatura necessária é o fator principal, mas não é a única consideração.

Fornos de Combustão

Fornos de combustão, como aqueles que usam gás natural, são frequentemente menos caros de instalar e podem ser alimentados por fontes de combustível prontamente disponíveis. Eles são a espinha dorsal para aquecimento de propósito geral.

No entanto, eles oferecem um controle de temperatura menos preciso e podem introduzir impurezas no material provenientes do processo de combustão. Sua temperatura operacional também é limitada em comparação com fornos elétricos especializados.

Fornos de Indução

Fornos de indução oferecem desempenho superior, incluindo aquecimento extremamente rápido, controle de temperatura altamente preciso e um ambiente operacional mais limpo que protege a pureza do material. É por isso que são essenciais para ligas de alto desempenho.

A principal compensação é o custo. Fornos de indução têm um custo de capital inicial significativamente mais alto e exigem infraestrutura elétrica especializada para suportar seu alto consumo de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta começa com uma compreensão clara dos requisitos do seu processo, especialmente a temperatura alvo.

- Se o seu foco principal for fusão de aço, ferro ou ligas de alto desempenho: Um forno de indução é necessário para atingir as temperaturas exigidas (muitas vezes acima de 1500°C) com a pureza de processo necessária.

- Se o seu foco principal for tratamento térmico, forjamento ou fusão de metais não ferrosos como alumínio: Um forno de combustão a gás natural é frequentemente a escolha mais prática e econômica, fornecendo calor suficiente de até ~1100°C.

Em última análise, entender os requisitos de transformação do seu material é o primeiro e mais crítico passo para determinar a tecnologia de forno necessária.

Tabela de Resumo:

| Processo / Material | Faixa de Temperatura Típica | Tecnologia de Forno Comum |

|---|---|---|

| Têmpera de Aço | 200°C - 650°C (392°F - 1202°F) | Forno de Combustão |

| Forjamento, Recozimento, Fusão de Alumínio | Até ~1100°C (~2000°F) | Forno de Combustão |

| Fusão de Aço | >1500°C (>2732°F) | Forno de Indução |

| Fusão de Ligas de Alta Temperatura | >1800°C (>3272°F) | Forno de Indução |

Pronto para encontrar o forno certo para seus requisitos de temperatura específicos?

A KINTEK é especializada em tecnologia de fornos industriais e de laboratório de alto desempenho. Se o seu processo exigir o calor extremo de um forno de indução para fusão de ligas ou o desempenho confiável de um sistema de combustão para tratamento térmico, nossos especialistas ajudarão você a selecionar o equipamento perfeito para garantir eficiência, pureza e controle preciso de temperatura.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a atingir seus objetivos de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Que material é usado para o forno de fusão? É um Sistema de Componentes Especializados

- Qual é a diferença entre recozimento e têmpera? Domine o Tratamento Térmico para Propriedades de Materiais Otimizadas

- Quais são os quatro requisitos de um forno de tratamento térmico? Garanta Transformações Metalúrgicas Precisas

- Por que precisamos de vácuo para a evaporação térmica? Garanta a deposição de filmes finos de alta qualidade

- Como um forno de aquecimento elétrico influencia a cinética da liquefação hidrotérmica de pneus descartados? Controle de Precisão

- Como é feito o processo de recozimento? Domine o Tratamento Térmico para Materiais Mais Macios e Mais Fortes

- Quais são as vantagens de usar um forno a vácuo com membrana flexível? Ligação de Titânio de Alta Precisão Explicada

- O que é um forno de 1800 graus Celsius? Um Guia para o Processamento de Materiais de Alta Temperatura