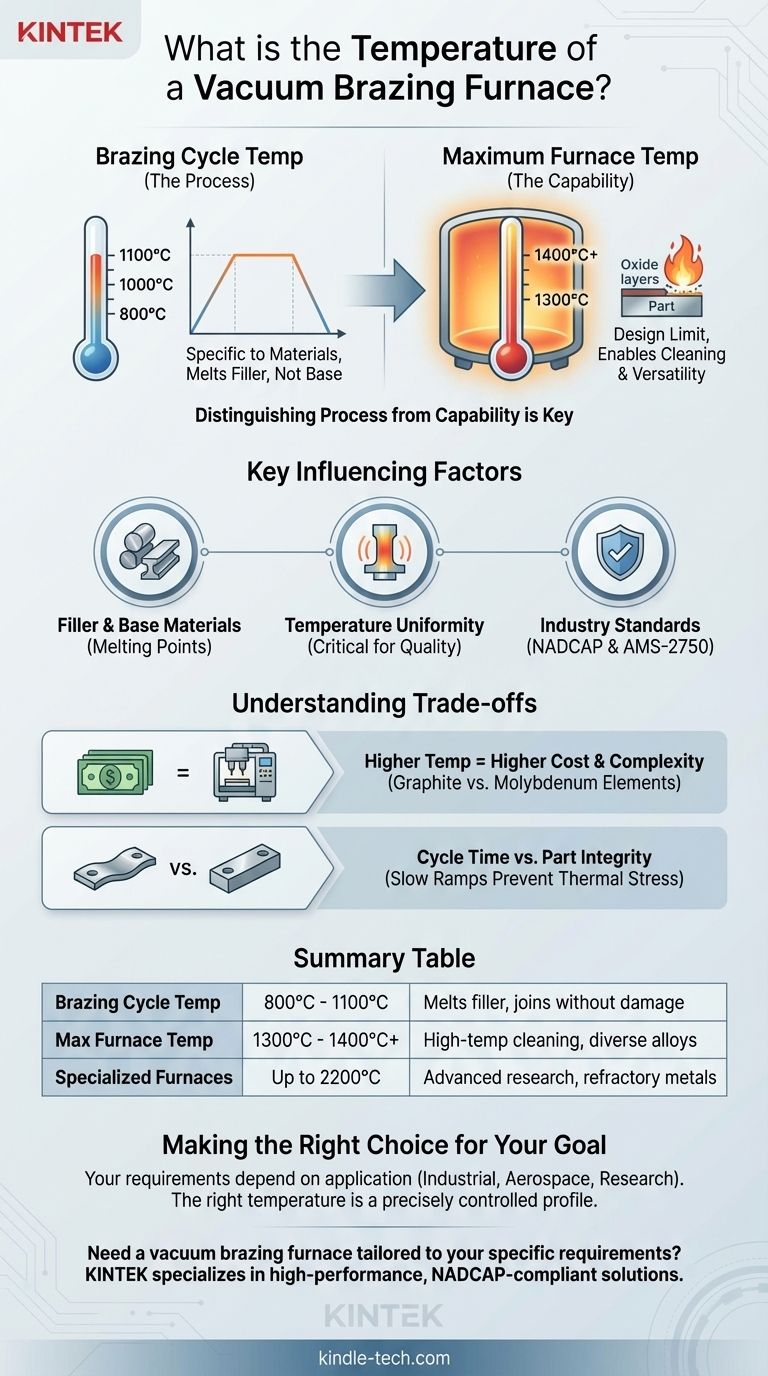

A temperatura de um forno de brasagem a vácuo não é um valor único, mas é definida por duas métricas chave: a temperatura do ciclo de brasagem específico e a temperatura máxima de operação do forno. Um ciclo de brasagem típico pode variar entre 800°C e 1100°C, enquanto o próprio forno deve ter uma capacidade máxima que frequentemente excede 1300°C a 1400°C para lidar com uma variedade de ligas e realizar ciclos essenciais de limpeza em alta temperatura.

Compreender a temperatura de um forno de brasagem a vácuo requer separar a temperatura necessária para o processo específico da capacidade geral da máquina. A temperatura do processo é ditada pelos materiais que estão sendo unidos, enquanto a temperatura máxima do forno define sua versatilidade e capacidade de garantir a limpeza da peça.

Distinguindo a Temperatura do Processo da Capacidade do Forno

O ponto de confusão mais comum é não diferenciar entre a temperatura na qual uma peça é brasada e a temperatura máxima que o forno pode atingir. Estes servem a propósitos diferentes.

Temperatura do Ciclo de Brasagem (O Processo)

A temperatura real usada durante uma operação de brasagem é determinada pela liga do metal de adição e pelos materiais base que estão sendo unidos.

Um ciclo típico não é um único ponto de ajuste. Ele envolve um programa cuidadosamente controlado de aquecimento, manutenção (imersão) e resfriamento. Por exemplo, um programa pode envolver aquecimento a 800°C para estabilizar as peças, depois aumentar lentamente para uma temperatura final de brasagem de 1100°C e mantê-la lá.

Esta temperatura final é escolhida para estar acima do liquidus (ponto de fusão total) do metal de adição de brasagem, mas com segurança abaixo do ponto de fusão dos materiais parentes.

Temperatura Máxima do Forno (A Capacidade)

Esta é uma especificação de projeto para o próprio forno, indicando a temperatura mais alta que a zona quente pode atingir com segurança.

Um forno industrial típico de brasagem a vácuo terá uma temperatura máxima de operação em torno de 1300°C a 1400°C (até 2650°F). Esta margem é crítica.

O Papel das Altas Temperaturas na Limpeza

Uma das principais vantagens da brasagem a vácuo é que ela pode ser realizada sem fluxo. O forno opera em temperaturas altas o suficiente para causar a dissociação, ou "queima", dos óxidos metálicos na superfície da peça, no vácuo.

Ter uma temperatura máxima bem acima do ponto de brasagem permite que o forno execute "ciclos de limpeza" em alta temperatura para garantir que as peças e o interior do forno estejam excepcionalmente limpos antes que o metal de adição de brasagem seja introduzido ou fundido.

Fatores Chave que Influenciam a Seleção da Temperatura

O perfil de temperatura preciso para qualquer trabalho é uma função dos materiais, da geometria da peça e dos padrões de qualidade exigidos.

O Metal de Adição e os Materiais Base

Este é o fator mais crítico. O objetivo é fundir o metal de adição para que ele possa fluir para a junta por ação capilar sem fundir ou danificar as peças que estão sendo unidas. Ligas diferentes têm pontos de fusão muito diferentes.

A Importância da Uniformidade da Temperatura

Forno de alta qualidade são valorizados por sua uniformidade de temperatura em toda a zona quente. Isso garante que uma peça grande e complexa ou um lote completo de peças menores aqueçam uniformemente.

A falta de uniformidade pode fazer com que uma área de uma junta seja brasada incorretamente, enquanto outra área superaquece, levando à falha do componente.

Padrões da Indústria (NADCAP & AMS-2750)

Para indústrias críticas como aeroespacial e defesa, padrões como NADCAP e AMS-2750 ditam requisitos extremamente rigorosos para controle, medição e documentação da temperatura.

Os fornos usados para essas aplicações devem demonstrar e provar sua precisão e uniformidade de temperatura para garantir a repetibilidade do processo e a rastreabilidade da peça.

Compreendendo as Compensações

Escolher ou operar um forno envolve equilibrar capacidade com custo e risco.

Temperatura Mais Alta vs. Custo e Complexidade

A temperatura máxima de um forno impacta diretamente seu custo e complexidade. Um forno capaz de atingir 1400°C é significativamente diferente de um forno de grafite especializado que pode atingir 2200°C.

Temperaturas mais altas exigem elementos de aquecimento mais avançados (grafite vs. molibdênio), isolamento superior e sistemas de energia e resfriamento mais robustos, tudo o que aumenta drasticamente o preço.

Tempo de Ciclo vs. Integridade da Peça

Embora um forno possa aquecer rapidamente, aumentar a temperatura muito rápido pode introduzir estresse térmico, fazendo com que peças delicadas se deformem ou rachem.

Ciclos lentos e controlados de aquecimento e resfriamento, como visto no exemplo de aquecimento de 800°C para 1100°C em uma hora, são escolhas deliberadas para proteger a integridade da montagem final.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos de temperatura dependem inteiramente da sua aplicação.

- Se o seu foco principal é a brasagem industrial padrão: Um forno com temperatura máxima de operação de 1300°C fornecerá capacidade mais do que suficiente para ligas comuns de cobre, prata e níquel.

- Se o seu foco principal é componentes aeroespaciais ou de alta pureza: Priorize um forno que atenda aos padrões NADCAP, tenha uniformidade de temperatura comprovada e ofereça uma temperatura máxima em torno de 1400°C para flexibilidade de processo e ciclos de limpeza.

- Se o seu foco principal é pesquisa avançada ou união de metais refratários: Você precisará de um forno especializado de alta temperatura, provavelmente com elementos de grafite, capaz de atingir 2000°C ou mais.

Em última análise, a temperatura certa não é um número único, mas um perfil precisamente controlado, projetado para corresponder aos seus materiais e requisitos de qualidade.

Tabela Resumo:

| Tipo de Temperatura | Faixa Típica | Propósito |

|---|---|---|

| Temperatura do Ciclo de Brasagem | 800°C - 1100°C | Fundir o metal de adição para união sem danificar os materiais base |

| Temperatura Máxima do Forno | 1300°C - 1400°C+ | Permite ciclos de limpeza em alta temperatura e lida com diversas ligas |

| Fornos Especializados de Alta Temperatura | Até 2200°C | Para pesquisa avançada e metais refratários |

Precisa de um forno de brasagem a vácuo adaptado às suas necessidades específicas de temperatura e qualidade? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de brasagem a vácuo projetados para controle preciso de temperatura, uniformidade e conformidade com padrões da indústria como NADCAP. Seja na indústria aeroespacial, manufatura industrial ou pesquisa avançada, nossas soluções garantem resultados ótimos de brasagem e confiabilidade do processo. Entre em contato conosco hoje para discutir como podemos atender às necessidades exatas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza