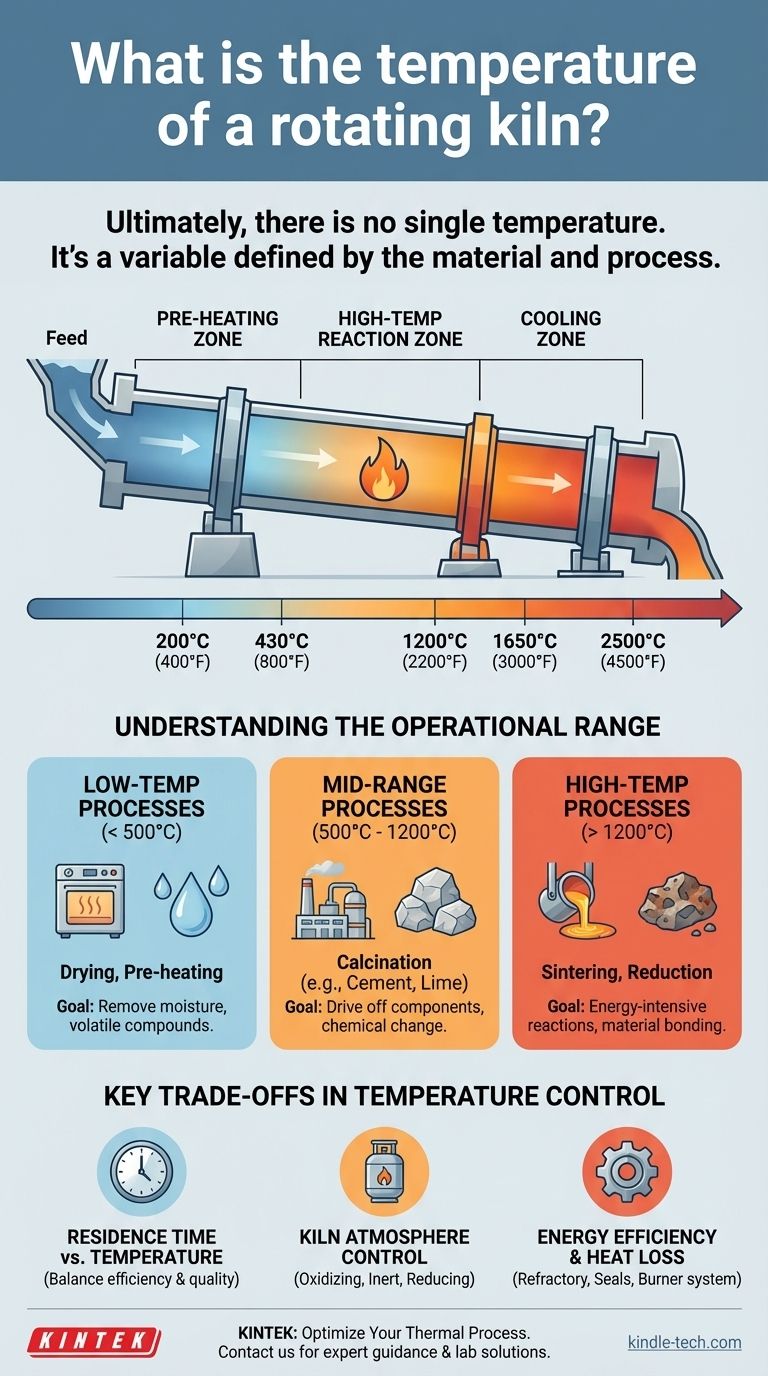

Em última análise, não existe uma temperatura única para um forno rotativo. A temperatura necessária é inteiramente ditada pelo material específico que está sendo processado e pela transformação química ou física desejada. Embora os fornos possam operar em uma vasta gama, geralmente de 430°C a 1650°C (800°F a 3000°F), algumas aplicações especializadas podem estender essa faixa de 200°C a até 2500°C.

A temperatura de um forno rotativo não é uma propriedade fixa do equipamento em si. Em vez disso, é uma variável de processo precisamente controlada que é definida para atender aos requisitos de reação únicos do material que está sendo aquecido.

Por que a Temperatura é uma Variável, Não uma Constante

Pensar na temperatura de um forno como um único número é um equívoco comum. Na realidade, é um perfil dinâmico projetado para alcançar um resultado específico.

O Material Define o Processo

O principal fator que determina a temperatura de operação de um forno é o requisito do produto final. Diferentes processos térmicos exigem níveis de calor muito diferentes para desencadear as reações necessárias.

Por exemplo, um processo de sinterização, que une partículas em alta temperatura, pode exigir uma temperatura máxima de 1288°C (2350°F) ou mais. Em contraste, simplesmente secar um material para remover a umidade pode precisar de apenas 200°C.

O Conceito de Zonas de Temperatura

Um forno rotativo não mantém uma temperatura uniforme em todo o seu comprimento. Ele é projetado com múltiplas zonas de temperatura para otimizar o processo e melhorar a eficiência energética.

Uma configuração típica inclui uma zona de pré-aquecimento na extremidade de alimentação, uma zona de reação de alta temperatura central e uma seção de resfriamento. Cada zona pode ser configurada e controlada independentemente para levar gradualmente o material à temperatura de reação e, em seguida, resfriá-lo de forma controlada.

Compreendendo a Faixa Operacional

A ampla capacidade de temperatura dos fornos rotativos permite que eles lidem com uma imensa variedade de tarefas industriais. Podemos agrupar essas tarefas em faixas gerais de temperatura.

Processos de Baixa Temperatura (< 500°C)

Esta faixa é tipicamente usada para processos como secagem, pré-aquecimento e dessorção térmica de baixa temperatura. O objetivo é remover água não ligada ou compostos voláteis sem iniciar grandes mudanças químicas no próprio material.

Processos de Faixa Média (500°C - 1200°C)

Esta é a faixa de trabalho para muitas aplicações industriais, principalmente a calcinação.

A calcinação envolve o aquecimento de um material para remover um componente, como a conversão de calcário (carbonato de cálcio) em cal (óxido de cálcio) pela remoção de dióxido de carbono. Este é um processo fundamental na fabricação de cimento e cal.

Processos de Alta Temperatura (> 1200°C)

Esta faixa é reservada para reações intensivas em energia. As aplicações incluem a sinterização de minerais, a redução de minérios metálicos e o tratamento térmico de resíduos perigosos específicos.

Atingir e manter essas temperaturas, que podem exceder 1650°C, requer projetos de fornos especializados, revestimentos refratários avançados e um significativo aporte de energia.

Compreendendo as Principais Trocas

Atingir a temperatura correta é um ato de equilíbrio que envolve vários fatores críticos. A má gestão destes pode levar a um processo ineficiente ou a um produto de baixa qualidade.

Tempo de Residência vs. Temperatura

O tempo de residência – a duração que um material passa dentro do forno – está inversamente relacionado à temperatura. Uma temperatura mais alta pode permitir um tempo de residência mais curto para alcançar a mesma reação, mas consome mais energia e pode arriscar danificar o material.

Encontrar o equilíbrio ideal entre temperatura e tempo de residência é fundamental para a eficiência do processo.

Controle da Atmosfera do Forno

A composição gasosa dentro do forno é tão crítica quanto a temperatura. Um processo pode exigir uma atmosfera oxidante (rica em oxigênio), inerte (não reativa) ou redutora (pobre em oxigênio) para prosseguir corretamente.

Esta atmosfera deve ser mantida juntamente com o perfil de temperatura, adicionando uma camada de complexidade à operação do forno.

Eficiência Energética e Perda de Calor

Um forno é um sistema térmico maciço, e a perda de calor é um custo operacional primário. A qualidade do revestimento refratário, a integridade das vedações de ar nas extremidades de alimentação e descarga, e a eficiência do sistema de queimadores, tudo isso afeta a capacidade de manter uma temperatura alvo sem desperdiçar combustível.

Definindo a Temperatura Certa para o Seu Processo

Para determinar a temperatura de operação correta, você deve primeiro definir seu material e seu objetivo. A temperatura é um resultado dessa definição, não um ponto de partida.

- Se o seu foco principal é secar ou remover umidade: Você operará na extremidade inferior do espectro, tipicamente entre 200°C e 500°C.

- Se o seu foco principal é a calcinação (por exemplo, produção de clínquer de cimento ou cal): Você precisará de um processo de faixa média, geralmente operando entre 900°C e 1200°C.

- Se o seu foco principal é a sinterização, endurecimento ou redução de minério em alta temperatura: Você deve especificar um forno de alta temperatura capaz de atingir de 1200°C a mais de 1600°C.

Em última análise, a temperatura do forno é uma ferramenta que você deve configurar para atender às necessidades do seu processo.

Tabela Resumo:

| Objetivo do Processo | Faixa de Temperatura Típica | Principais Aplicações |

|---|---|---|

| Secagem / Pré-aquecimento | < 500°C | Remoção de umidade, dessorção térmica de baixa temperatura |

| Calcinação | 500°C - 1200°C | Produção de clínquer de cimento, fabricação de cal |

| Sinterização / Redução | > 1200°C | Sinterização de minerais, redução de minério metálico, tratamento de resíduos perigosos |

Com dificuldade para definir o perfil de temperatura certo para o seu processo térmico? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a diversas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o forno rotativo ideal e configurar as zonas de temperatura precisas e o controle de atmosfera necessários para o seu material específico – desde secagem e calcinação até sinterização de alta temperatura. Entre em contato conosco hoje para otimizar a eficiência do seu processo e a qualidade do produto! Entre em Contato

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto