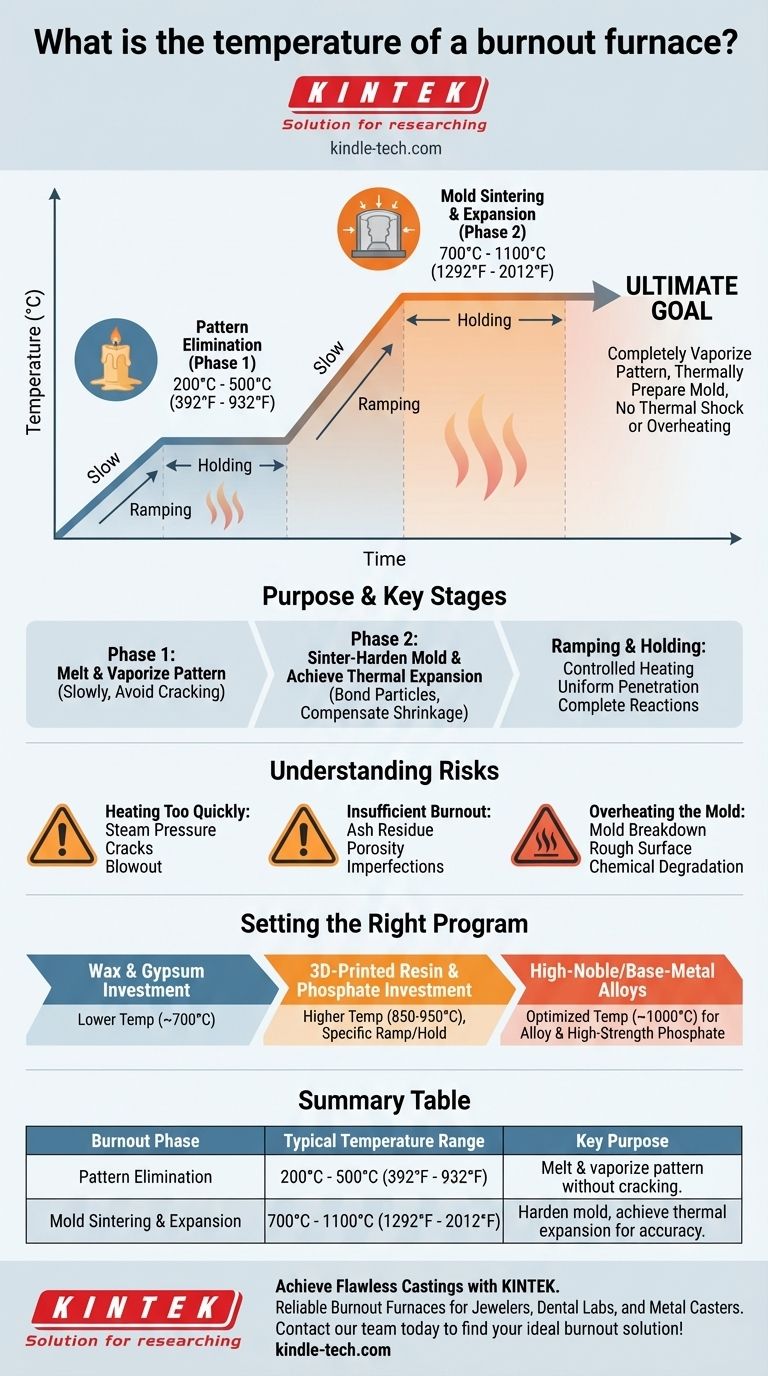

A temperatura operacional de um forno de queima não é um valor único, mas sim um ciclo cuidadosamente controlado com múltiplos estágios. Embora alguns fornos de alta temperatura possam atingir 1800°C, um processo de queima típico para fundição varia de um mínimo de 200°C (392°F) a um máximo de 1100°C (2012°F). As temperaturas exatas são ditadas inteiramente pelo material do padrão e pelo molde de investimento que está sendo usado.

O perfil de temperatura de um forno de queima é um meio para um fim. O objetivo final é vaporizar completamente um padrão (como cera ou resina) e preparar termicamente o molde de investimento para a fundição, tudo isso sem causar danos por choque térmico ou superaquecimento.

O Propósito de um Ciclo de Queima

A queima não é um processo de aquecimento simples, mas sim um programa térmico de múltiplos estágios. Cada estágio tem um propósito distinto na preparação do molde para a introdução do metal fundido.

Fase 1: Eliminação do Padrão

O estágio inicial, de baixa temperatura, é projetado para derreter e vaporizar o padrão. Para padrões de cera tradicionais, isso ocorre em uma temperatura relativamente baixa, geralmente entre 200°C e 500°C.

Esta fase deve ser lenta o suficiente para permitir que o material se liquefaça e escorra ou vaporize para fora do molde sem criar pressão que possa rachar o investimento.

Fase 2: Sinterização e Expansão do Molde

Após a remoção do padrão, a temperatura é aumentada para o ponto de ajuste final e mais alto, geralmente entre 700°C e 1100°C. Esta fase tem duas funções críticas.

Primeiro, ela sinteriza e endurece o molde de investimento. Este processo aquece as partículas refratárias no investimento, fazendo com que se liguem e aumentando significativamente a resistência do molde para suportar as pressões da fundição.

Em segundo lugar, ela leva o molde a uma expansão térmica específica e calculada. Essa expansão é projetada para compensar a retração da liga metálica à medida que esfria, garantindo que a peça fundida final seja dimensionalmente precisa.

O Papel Crítico da Rampa e da Manutenção

O forno não salta para a sua temperatura final. A taxa de aumento de temperatura, ou "rampa" (ramping), é cuidadosamente controlada.

Diferentes estágios também são mantidos em uma temperatura específica por uma duração definida, conhecida como "manutenção" (holding) ou "imersão a quente" (heat soaking). Isso garante que o calor penetre no molde inteiro uniformemente e que todas as reações químicas e físicas (como a vaporização de carbono residual) estejam completas.

Compreendendo as Compensações e Riscos

Atingir uma fundição perfeita requer o equilíbrio entre temperatura, tempo e propriedades do material. Desviar-se do ciclo de queima ideal introduz riscos significativos.

Aquecimento Muito Rápido

Aumentar a temperatura muito rapidamente é uma causa comum de falha. Pode gerar vapor a partir da umidade residual dentro do investimento, criando pressão interna que leva a rachaduras ou a uma explosão completa do molde.

Queima Insuficiente

Se a temperatura máxima for muito baixa ou o tempo de manutenção for muito curto, o material do padrão não será completamente eliminado. Isso deixa para trás cinzas ou resíduos de carbono, o que causará porosidade, imperfeições superficiais e uma fundição incompleta.

Superaquecimento do Molde

Exceder a temperatura recomendada para o seu material de investimento é igualmente prejudicial. O superaquecimento pode fazer com que o investimento se decomponha, resultando em uma superfície áspera e inutilizável na fundição final. Como princípio central, você deve aquecer o material sem causar sua degradação química ou fusão.

Configurando o Programa de Queima Correto

Para determinar as configurações do seu forno, você deve começar com seus materiais. As instruções do fabricante para o seu pó de investimento e material de padrão específicos são seu guia principal.

- Se o seu foco principal for a fundição de cera padrão com um investimento de gesso: Sua temperatura final de queima estará na extremidade inferior, tipicamente em torno de 700°C (1292°F), pois os investimentos à base de gesso não toleram calor mais elevado.

- Se o seu foco principal for a fundição de resinas impressas em 3D com um investimento de fosfato: Você precisará de um ciclo com uma temperatura máxima mais alta, geralmente 850-950°C (1562-1742°F), e um cronograma específico de rampa/manutenção para garantir a queima completa e sem cinzas da resina.

- Se o seu foco principal for a fundição de ligas de metais nobres ou não preciosos: A temperatura do molde deve ser otimizada para as características da liga, muitas vezes exigindo um investimento de fosfato de alta resistência e uma temperatura final próxima a 1000°C (1832°F).

Sempre consulte as fichas técnicas do fabricante para seus materiais específicos para construir o programa de queima correto e bem-sucedido.

Tabela de Resumo:

| Fase de Queima | Faixa de Temperatura Típica | Propósito Principal |

|---|---|---|

| Eliminação do Padrão | 200°C - 500°C (392°F - 932°F) | Derreter e vaporizar o padrão de cera/resina sem rachar o molde. |

| Sinterização e Expansão do Molde | 700°C - 1100°C (1292°F - 2012°F) | Endurecer o molde e atingir a expansão térmica para precisão dimensional. |

Obtenha fundições impecáveis com o forno de queima certo. O ciclo de temperatura preciso é fundamental para eliminar resíduos do padrão e preparar seu molde de investimento. Na KINTEK, somos especializados em equipamentos de laboratório, incluindo fornos de queima confiáveis projetados para as necessidades rigorosas de joalheiros, laboratórios odontológicos e fundidores de metal. Nossos especialistas podem ajudá-lo a selecionar o forno perfeito para seus materiais específicos — seja trabalhando com cera, resinas impressas em 3D, gesso ou investimentos de fosfato.

Deixe a KINTEK fornecer o equipamento confiável e o suporte de que você precisa para resultados perfeitos sempre. Entre em contato com nossa equipe hoje para discutir sua aplicação e encontrar sua solução de queima ideal!

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Qual é o uso de um forno em laboratório? Desbloqueie a Transformação de Materiais para Sua Pesquisa

- O que é o processo de desmoldagem térmica? Um Guia para a Remoção Segura de Aglutinantes para MIM e Cerâmicas

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura