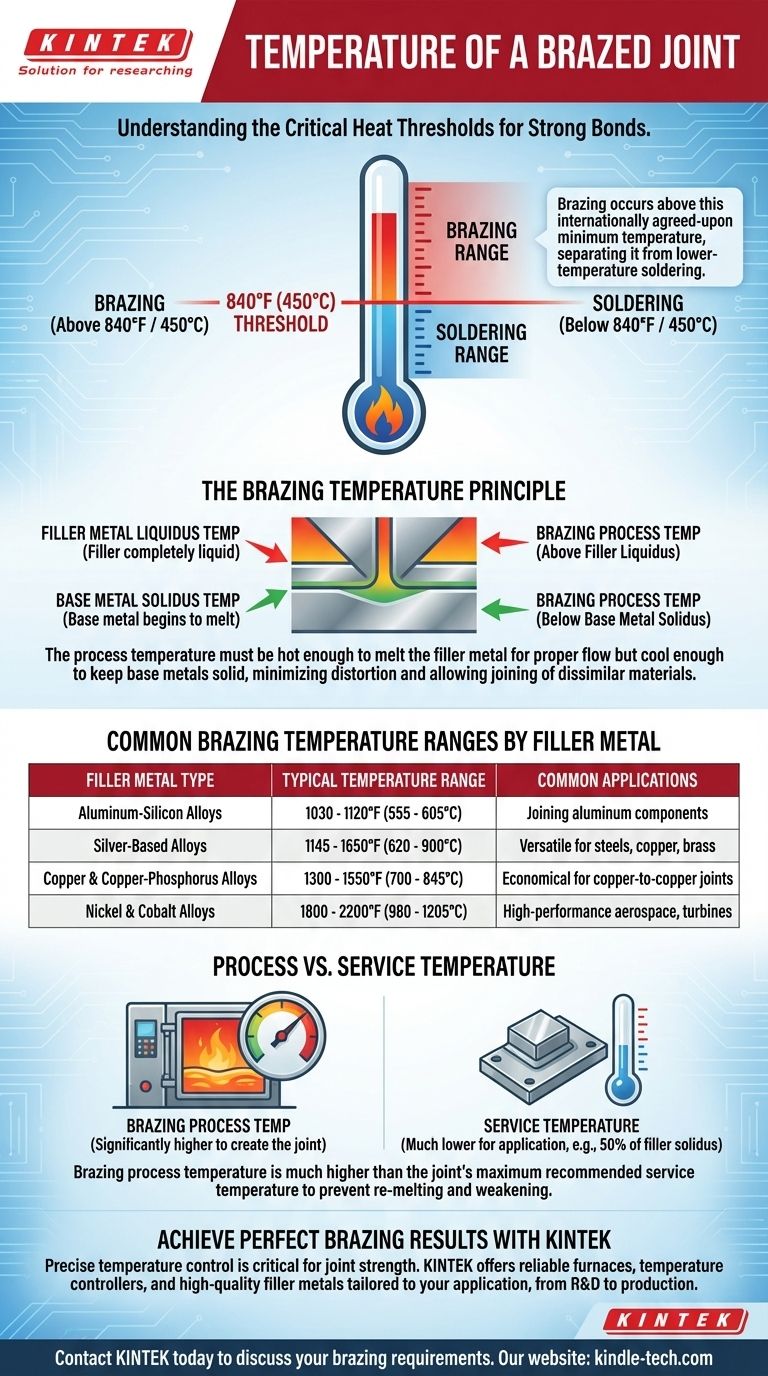

A temperatura de uma junta brasada é definida pelo metal de adição específico que está sendo usado, mas o processo sempre ocorre em temperaturas acima de 450°C (840°F). Esta temperatura mínima é o limite internacionalmente acordado que separa a brasagem do processo de soldagem de baixa temperatura. A temperatura real de brasagem será ligeiramente acima do ponto de fusão da liga de adição, mas sempre abaixo do ponto de fusão das peças que estão sendo unidas.

A temperatura crítica na brasagem não é um valor único, mas uma faixa específica ditada pelo metal de adição escolhido. O processo deve ser quente o suficiente para derreter o metal de adição, mas frio o suficiente para manter os metais base sólidos, um princípio que o distingue fundamentalmente da soldadura.

O Papel Definidor da Temperatura na Brasagem

Compreender as temperaturas envolvidas é fundamental para entender todo o processo de brasagem. Isso governa tudo, desde a seleção do material até a resistência final da junta.

O Limite de 840°F (450°C)

Esta temperatura é a linha oficial entre a soldagem e a brasagem. Qualquer processo que utilize um metal de adição que derrete abaixo deste ponto é soldagem; qualquer processo acima dele é brasagem.

Temperatura de Líquidus do Metal de Adição

Cada liga de adição para brasagem tem uma temperatura de líquidus, que é o ponto em que ela se torna completamente líquida. Para garantir que o metal de adição flua corretamente para a junta por ação capilar, a temperatura do processo de brasagem deve ser definida ligeiramente acima do líqüidus do metal de adição.

Permanecendo Abaixo do Sólidus dos Metais Base

Por outro lado, todo material tem uma temperatura de sólidus, onde começa a derreter. Um princípio fundamental da brasagem é que a temperatura do processo deve permanecer com segurança abaixo do sólidus dos metais que estão sendo unidos. Isso evita que as peças base derretam, o que minimiza a distorção térmica e torna possível unir metais dissimilares.

Faixas Comuns de Temperatura de Brasagem por Metal de Adição

A temperatura necessária é uma função direta da composição do metal de adição. Diferentes ligas são usadas para diferentes metais base e aplicações, cada uma com sua própria faixa de trabalho.

Ligas de Alumínio-Silício

Esses metais de adição são usados para unir componentes de alumínio. Seu baixo ponto de fusão é essencial para evitar o derretimento do metal base de alumínio, que por si só tem um ponto de fusão relativamente baixo.

- Faixa Típica: 1030 - 1120°F (555 - 605°C)

Ligas à Base de Prata

Frequentemente chamadas de "soldas de prata" (um nome técnico impróprio), estas são algumas das ligas de adição mais versáteis e amplamente utilizadas para unir aços, cobre e latão.

- Faixa Típica: 1145 - 1650°F (620 - 900°C)

Cobre e Ligas de Cobre-Fósforo

Estas são opções econômicas usadas principalmente para unir cobre com cobre (muitas vezes sem fluxo) ou outras ligas à base de cobre, como latão e bronze.

- Faixa Típica: 1300 - 1550°F (700 - 845°C)

Ligas de Níquel e Cobalto

Usados em aplicações de alto desempenho, como motores aeroespaciais e turbinas industriais, esses metais de adição fornecem resistência excepcional e resistência à corrosão em altas temperaturas de serviço.

- Faixa Típica: 1800 - 2200°F (980 - 1205°C)

Compreendendo as Compensações: Processo vs. Temperatura de Serviço

Um ponto comum de confusão é a diferença entre a temperatura necessária para criar a junta e a temperatura que a junta pode suportar em sua aplicação final.

Temperatura de Processo vs. Temperatura de Operação

A temperatura do processo de brasagem é sempre significativamente mais alta do que a temperatura máxima de serviço recomendada da junta. O metal de adição se ressolidifica à medida que esfria, mas perderá resistência e começará a amolecer muito antes de atingir seu ponto de fusão original.

A Regra Geral

Como orientação geral, uma junta brasada não deve ser usada em aplicações onde a temperatura de serviço excede 50% da temperatura de sólidus do metal de adição. Para aplicações críticas, isso deve ser verificado pelas especificações do fabricante do metal de adição.

O Risco de Superaquecimento

Exceder a temperatura de brasagem adequada ou aproximar-se demais do ponto de fusão do metal base pode causar problemas significativos. Isso inclui distorção das peças, crescimento indesejável de grãos no metal ou até mesmo falha completa do componente. O controle preciso da temperatura é essencial.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a temperatura de brasagem correta é sobre combinar o metal de adição com os materiais base e as demandas do produto final.

- Se o seu foco principal é unir metais comuns como cobre ou aço: Comece com ligas de adição à base de prata, que oferecem uma faixa de temperatura versátil de 1145-1650°F (620-900°C) adequada para a maioria dos trabalhos de uso geral.

- Se o seu foco principal é unir materiais sensíveis ao calor ou dissimilares: Escolha um metal de adição com a menor temperatura de líqüidus possível que ainda atenda aos seus requisitos de resistência para minimizar o estresse térmico nos componentes.

- Se o seu foco principal são aplicações aeroespaciais ou de turbinas de alto desempenho: Você deve trabalhar com ligas à base de níquel ou cobalto em atmosfera controlada, exigindo temperaturas de processo que excedam 1800°F (980°C) para atingir a resistência necessária.

Dominar a brasagem começa com a compreensão de que a temperatura não é apenas uma configuração, mas a chave para controlar a própria ligação metalúrgica.

Tabela Resumo:

| Tipo de Metal de Adição | Faixa Típica de Temperatura de Brasagem | Aplicações Comuns |

|---|---|---|

| Ligas de Alumínio-Silício | 1030 - 1120°F (555 - 605°C) | União de componentes de alumínio |

| Ligas à Base de Prata | 1145 - 1650°F (620 - 900°C) | Versátil para aços, cobre, latão |

| Cobre e Cobre-Fósforo | 1300 - 1550°F (700 - 845°C) | Econômico para juntas de cobre com cobre |

| Ligas de Níquel e Cobalto | 1800 - 2200°F (980 - 1205°C) | Aeroespacial de alto desempenho, turbinas |

Obtenha Resultados Perfeitos de Brasagem com a KINTEK

Selecionar a temperatura de brasagem correta é fundamental para a resistência e integridade da junta. Seja você trabalhando com componentes sensíveis de alumínio ou ligas de níquel de alta temperatura, a experiência da KINTEK em equipamentos de laboratório e consumíveis garante que você tenha as ferramentas e materiais precisos necessários para o sucesso.

Fornecemos fornos confiáveis, controladores de temperatura e metais de adição de alta qualidade adaptados à sua aplicação específica — desde P&D até a produção. Deixe nossa equipe ajudá-lo a otimizar seu processo de brasagem para resultados superiores e repetíveis.

Entre em contato com a KINTEK hoje para discutir suas necessidades de brasagem e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é um exemplo de metal sinterizado? Descubra Rolamentos de Bronze Autolubrificantes

- A que tipo de material se aplica o recozimento completo? Otimize o aço para máxima usinabilidade

- Qual é o propósito de usar uma bomba de vácuo antes do aquecimento de sais de cloreto? Garanta dados de corrosão de alta fidelidade

- Quais condições um forno de sinterização a vácuo fornece para a ligação por difusão de titânio? Alcançar pureza isotrópica

- Qual é a temperatura de um forno de calcinação? Controle Preciso de 800°C a 1300°C

- Quais são as propriedades dos materiais de sinterização? Como o pó se transforma em peças de alto desempenho

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- O que é pirólise rápida de biomassa residual? Convertendo Biomassa em Bio-óleo em Segundos