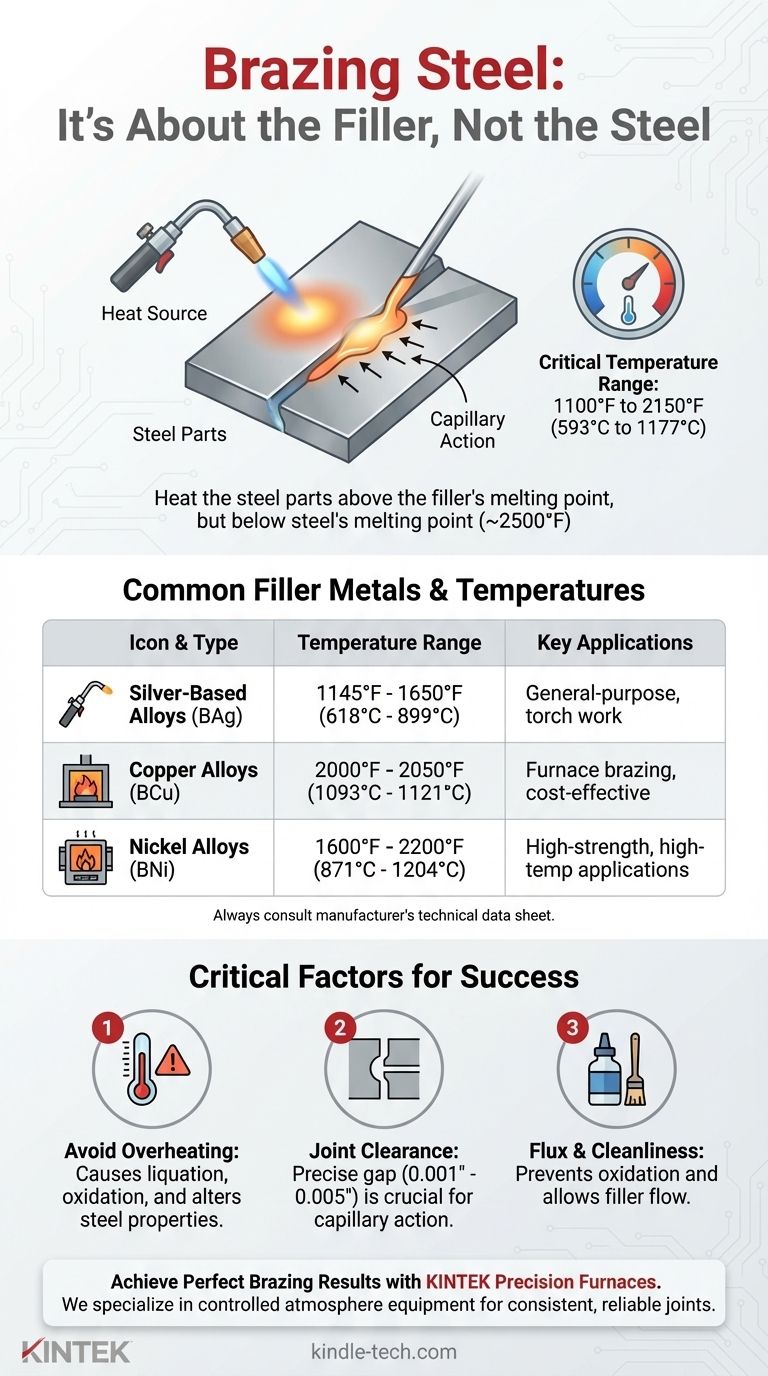

Na brasagem de aço, a temperatura crítica não é determinada pelo aço, mas sim pelo metal de adição específico que você utiliza. O processo envolve aquecer as peças de aço a uma temperatura que esteja acima do ponto de fusão da liga de brasagem escolhida, mas sempre abaixo do ponto de fusão do próprio aço. Para o aço, essa temperatura geralmente se enquadra em uma ampla faixa de 1100°F (593°C) a 2150°F (1177°C), ditada inteiramente pelo metal de adição.

O princípio central da brasagem é aquecer os metais base — as peças de aço — até que estejam quentes o suficiente para derreter o metal de adição ao contato. O objetivo é fazer com que o metal de adição fundido seja puxado para a junta através da ação capilar, criando uma forte ligação metalúrgica sem derreter o aço.

O Princípio: É Sobre o Metal de Adição, Não Sobre o Aço

O Que Define a Brasagem?

A brasagem é um processo de união que ocorre em temperaturas acima de 840°F (450°C). Crucialmente, essa temperatura deve ser inferior à temperatura de solidus (o ponto em que começa a derreter) dos metais base que estão sendo unidos.

Para o aço, que derrete em torno de 2500°F (1370°C), isso proporciona uma janela muito ampla para a ocorrência da brasagem.

A "Faixa de Trabalho" do Metal de Adição

Cada liga de brasagem possui uma "faixa de trabalho" definida por duas temperaturas:

- Solidus: A temperatura na qual a liga começa a derreter.

- Liquidus: A temperatura na qual a liga está completamente líquida.

A temperatura ideal de brasagem é ligeiramente acima da temperatura liquidus. Isso garante que a liga esteja fluida o suficiente para fluir rápida e completamente para dentro da junta.

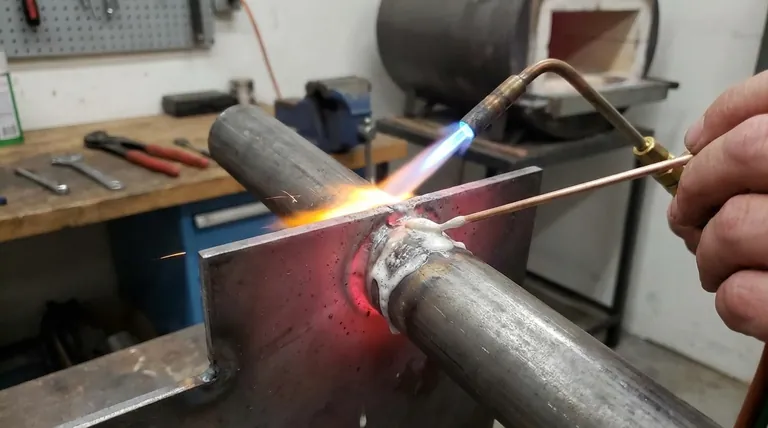

Como o Calor e a Ação Capilar Funcionam

Você deve aquecer as peças de aço da montagem de forma ampla e uniforme. Quando o aço atinge a temperatura correta, você toca a vareta de metal de adição na junta. O calor do aço derrete a vareta, e a liga fundida é puxada para o espaço apertado entre as peças.

O calor atrai o metal de adição. Se uma peça estiver mais quente que a outra, o metal de adição fluirá em direção à área mais quente, resultando em uma junta incompleta.

Metais de Adição Comuns para Aço e Suas Temperaturas

A liga que você selecionar depende dos requisitos de resistência, condições de serviço e metais de base. Sempre consulte a ficha técnica do fabricante para recomendações de temperatura precisas.

Ligas à Base de Prata (Série BAg)

Estas são as ligas mais comuns para brasagem de aço de uso geral devido à sua resistência, ductilidade e temperaturas de fusão mais baixas.

Geralmente, elas realizam a brasagem na faixa de 1145°F a 1650°F (618°C a 899°C). Sua menor exigência de calor as torna mais fáceis de trabalhar, especialmente com um maçarico.

Ligas de Cobre (Série BCu)

O cobre puro é um excelente metal de adição para brasagem de aço, particularmente na brasagem em forno com atmosfera controlada. É muito fluido e econômico.

A temperatura típica de brasagem para cobre puro é de 2000°F a 2050°F (1093°C a 1121°C).

Ligas de Cobre-Fósforo (Série BCuP)

Não use estas ligas para brasar aço ou outros metais ferrosos. O fósforo pode reagir com o ferro no aço para formar fosfetos quebradiços na interface da junta, levando a uma falha catastrófica da junta.

Ligas de Níquel e Cobalto (Série BNi, BCo)

Usadas para aplicações de alto desempenho, especialmente em aço inoxidável, onde são necessárias resistência superior, resistência à corrosão e serviço em altas temperaturas.

Essas ligas exigem temperaturas muito altas, muitas vezes de 1600°F a 2200°F (871°C a 1204°C), e são usadas quase exclusivamente em fornos a vácuo ou com atmosfera controlada.

Compreendendo as Compensações e Fatores Críticos

Atingir a temperatura correta é necessário, mas não suficiente. Vários outros fatores são igualmente importantes para o sucesso.

O Perigo do Superaquecimento

Exceder a temperatura recomendada pode fazer com que os componentes do metal de adição se separem (liquação), danificar o fluxo, oxidar pesadamente o aço ou até mesmo alterar as propriedades metalúrgicas do aço (por exemplo, perda do tratamento térmico).

O Problema do Subaquecimento

Se o aço não estiver quente o suficiente, o metal de adição não derreterá e fluirá corretamente. Ele pode se aglomerar na superfície ou falhar em penetrar na junta, resultando em uma ligação sem resistência estrutural.

O Papel do Fluxo e da Limpeza

As peças de aço devem ser limpas mecanicamente ou quimicamente antes do aquecimento. Em temperatura, um revestimento de fluxo é necessário para evitar que o aço oxide, o que bloquearia o fluxo do metal de adição. O fluxo também ajuda a dissolver quaisquer óxidos superficiais remanescentes.

O Espaçamento da Junta é Inegociável

A brasagem depende da ação capilar, que só funciona se a folga entre as duas peças de aço for precisa. Para a maioria das ligas, esta é uma folga muito apertada de 0,001 a 0,005 polegadas (0,025 a 0,127 mm). Muito folgado ou muito apertado, e a junta falhará.

Como Alcançar uma Brasagem Bem-Sucedida

Sua escolha de metal de adição é o ponto de partida que dita todo o processo.

- Se seu foco principal for reparo geral ou fabricação acessível: Escolha uma liga de prata sem cádmio (série BAg), que oferece excelente resistência e uma faixa de aplicação de baixa temperatura e tolerante, adequada para brasagem com maçarico.

- Se seu foco principal for alta resistência ou serviço em alta temperatura: Procure ligas de níquel (BNi) ou cobre puro (BCu), mas reconheça que esses processos exigentes geralmente requerem um forno.

- Se você é novo em brasagem: Sua ferramenta mais valiosa é a ficha técnica do metal de adição escolhido. Ela especificará as temperaturas exatas de solidus/liquidus e o fluxo recomendado.

Ao focar nos requisitos específicos do seu metal de adição, você passa do palpite para um processo de união previsível e confiável.

Tabela Resumo:

| Tipo de Metal de Adição | Faixa de Temperatura Típica de Brasagem (°F) | Faixa de Temperatura Típica de Brasagem (°C) | Aplicações Principais |

|---|---|---|---|

| Ligas à Base de Prata (BAg) | 1145°F - 1650°F | 618°C - 899°C | Brasagem de aço de uso geral, trabalho com maçarico |

| Ligas de Cobre (BCu) | 2000°F - 2050°F | 1093°C - 1121°C | Brasagem em forno, juntas econômicas |

| Ligas de Níquel (BNi) | 1600°F - 2200°F | 871°C - 1204°C | Aplicações de alta resistência e alta temperatura |

Alcance Resultados Perfeitos de Brasagem com a KINTEK

Você está procurando otimizar seu processo de brasagem de aço? Quer você esteja trabalhando com ligas de prata para fabricação geral ou ligas de níquel para aplicações de alta temperatura, ter o equipamento certo é crucial para o sucesso.

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de aquecimento projetados especificamente para processos de brasagem controlada. Nossas soluções ajudam você a manter temperaturas exatas, garantir aquecimento uniforme e alcançar juntas fortes e confiáveis todas as vezes.

Atendemos laboratórios e instalações de fabricação que exigem resultados consistentes e repetíveis em suas operações de união de metais. Deixe-nos ajudá-lo a selecionar o forno perfeito para seus metais de adição e requisitos de aplicação específicos.

Entre em contato conosco hoje mesmo para discutir como nosso equipamento de brasagem pode melhorar a qualidade da sua junta e a eficiência do processo: Entre em Contato

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir