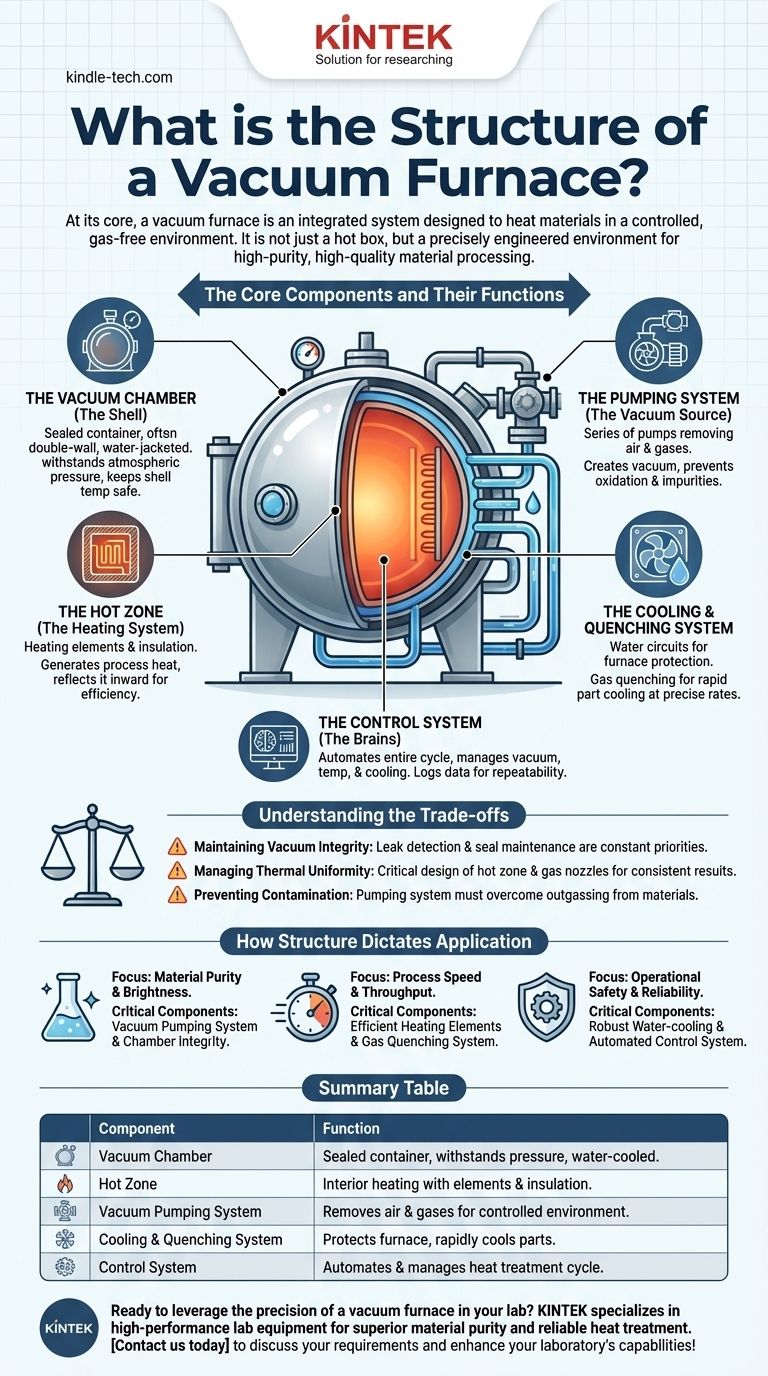

Em sua essência, um forno a vácuo é um sistema integrado projetado para aquecer materiais em um ambiente controlado e livre de gás. Sua estrutura consiste em uma câmara de forno selada, um sistema de bombeamento a vácuo para remover o ar, um sistema de aquecimento interno (a zona quente), um sistema de resfriamento para proteger o forno e resfriar as peças, e um sistema de controle sofisticado para gerenciar todo o processo.

A principal conclusão é que um forno a vácuo não é apenas uma caixa quente, mas um ambiente precisamente projetado. Cada componente trabalha em conjunto para atingir um objetivo principal: remover a atmosfera reativa para permitir o processamento de materiais de alta pureza e alta qualidade que seriam impossíveis ao ar livre.

Os Componentes Centrais e Suas Funções

Para entender um forno a vácuo, você deve entender como seus sistemas primários interagem. Cada parte serve a uma função crítica na criação e manutenção do ambiente controlado necessário para o tratamento térmico avançado.

A Câmara a Vácuo (A Carcaça)

A câmara a vácuo, muitas vezes chamada de carcaça ou vaso, é a estrutura externa que contém todo o processo. É um recipiente hermeticamente selado projetado para suportar a imensa pressão atmosférica externa quando um vácuo é criado em seu interior.

A maioria das câmaras tem um design de parede dupla com camisa de água feito de aço de alta resistência. Este resfriamento a água é essencial para manter a temperatura da carcaça segura enquanto o interior atinge temperaturas extremas, protegendo tanto o equipamento quanto os operadores.

A Zona Quente (O Sistema de Aquecimento)

Localizada dentro da câmara a vácuo, a zona quente é onde ocorre o aquecimento. Ela consiste nos elementos de aquecimento e no pacote de isolamento.

Os elementos de aquecimento, frequentemente feitos de grafite ou metais refratários, são responsáveis por gerar o calor de processo necessário. O isolamento circundante, geralmente composto de materiais como feltro de carbono ou escudos térmicos metálicos, reflete esse calor para dentro, em direção à carga de trabalho, garantindo eficiência térmica e protegendo as paredes resfriadas da câmara.

O Sistema de Bombeamento (A Fonte de Vácuo)

O sistema de vácuo é o coração da capacidade única do forno. É uma série de bombas projetadas para remover ar e outros gases da câmara antes e durante o ciclo de aquecimento.

Este sistema cria o vácuo, prevenindo a oxidação e removendo impurezas que poderiam comprometer o material que está sendo tratado. A qualidade do vácuo impacta diretamente a pureza e as propriedades finais do produto acabado.

O Sistema de Resfriamento e Têmpera

Este sistema serve a dois propósitos: proteger o forno e resfriar rapidamente a carga de trabalho. Como mencionado, circuitos de resfriamento a água correm continuamente através da carcaça do forno para evitar o superaquecimento.

Para resfriar as peças, um processo conhecido como têmpera, gás inerte de alta pressão como nitrogênio ou argônio é frequentemente soprado na câmara. Este sistema de têmpera a gás deve resfriar o material em uma taxa precisa para atingir as propriedades metalúrgicas desejadas.

O Sistema de Controle (O Cérebro)

O sistema de controle é o centro nervoso do forno. Ele integra todos os outros componentes, automatizando todo o ciclo de tratamento a partir de uma única interface.

Este sistema gerencia precisamente os níveis de vácuo, as taxas de rampa de temperatura, os tempos de permanência e os ciclos de resfriamento. Os sistemas de controle modernos registram todos os dados do processo, garantindo repetibilidade, rastreabilidade e controle de qualidade.

Entendendo as Compensações

Embora poderoso, a estrutura de um forno a vácuo apresenta desafios operacionais específicos. O sucesso depende da compreensão do equilíbrio delicado entre seus sistemas integrados.

Manutenção da Integridade do Vácuo

Todo o processo depende da capacidade da câmara de permanecer selada. Qualquer vazamento na carcaça, nas vedações da porta ou nos pontos de conexão degradará o vácuo, introduzirá contaminantes como oxigênio e arruinará o processo. A detecção de vazamentos e a manutenção das vedações são prioridades operacionais constantes.

Gerenciamento da Uniformidade Térmica

Alcançar uma temperatura perfeitamente uniforme em toda a carga de trabalho é um desafio significativo. O projeto da zona quente, incluindo a colocação dos elementos de aquecimento e dos bocais de resfriamento a gás, é fundamental. A má uniformidade pode levar a propriedades de material inconsistentes.

Prevenção de Contaminação

O objetivo do vácuo é a pureza. No entanto, os materiais dentro do forno, incluindo a própria carga de trabalho, podem liberar gases presos quando aquecidos — um processo chamado desgaseificação (outgassing). O sistema de bombeamento deve ser potente o suficiente para superar isso e manter o nível de vácuo exigido durante todo o ciclo.

Como a Estrutura Determina a Aplicação

O projeto específico e as capacidades dos componentes de um forno determinam seu uso ideal. Ao avaliar ou operar um forno a vácuo, considere seu objetivo principal.

- Se seu foco principal for a pureza e o brilho do material: Seus componentes mais críticos são o sistema de bombeamento a vácuo e a integridade estanque a vazamentos da câmara.

- Se seu foco principal for a velocidade do processo e o rendimento: A eficiência dos elementos de aquecimento e a potência do sistema de têmpera a gás são primordiais.

- Se seu foco principal for a segurança operacional e a confiabilidade: A robustez dos circuitos de resfriamento a água e a sofisticação do sistema de controle automatizado são fundamentais.

Ao entender esta arquitetura, você pode passar de simplesmente usar o equipamento para realmente dominar as poderosas capacidades do tratamento térmico a vácuo.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Câmara a Vácuo (Carcaça) | Recipiente selado que suporta a pressão atmosférica; frequentemente resfriado a água. |

| Zona Quente | Sistema de aquecimento interno com elementos e isolamento para eficiência térmica. |

| Sistema de Bombeamento a Vácuo | Remove ar e gases para criar um ambiente controlado e livre de atmosfera reativa. |

| Sistema de Resfriamento e Têmpera | Protege o forno e resfria rapidamente as peças usando circuitos de água e têmpera a gás. |

| Sistema de Controle | Automatiza e gerencia todo o ciclo de tratamento térmico para precisão e repetibilidade. |

Pronto para alavancar a precisão de um forno a vácuo em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo projetados para pureza superior de material e processos de tratamento térmico confiáveis. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para atender às suas necessidades específicas de aplicação. Entre em contato conosco hoje para discutir seus requisitos e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais