Em sua essência, um forno tubular é um sistema modular projetado para aquecer materiais a temperaturas precisas dentro de um ambiente de atmosfera controlada. Sua estrutura fundamental consiste em um corpo de forno isolado que contém elementos de aquecimento, um tubo de processo central que aloja a amostra e um sistema de controle para regular a temperatura. Componentes adicionais, como bombas de vácuo e conexões de gás, são integrados para gerenciar a atmosfera dentro do tubo.

A estrutura de um forno tubular é construída com um objetivo principal: aplicar calor uniforme e de alta temperatura a uma amostra dentro de um ambiente rigorosamente controlado e isolado. Cada componente, desde a carcaça externa até o tubo interno, serve a esta dupla função de gerenciamento térmico e isolamento atmosférico.

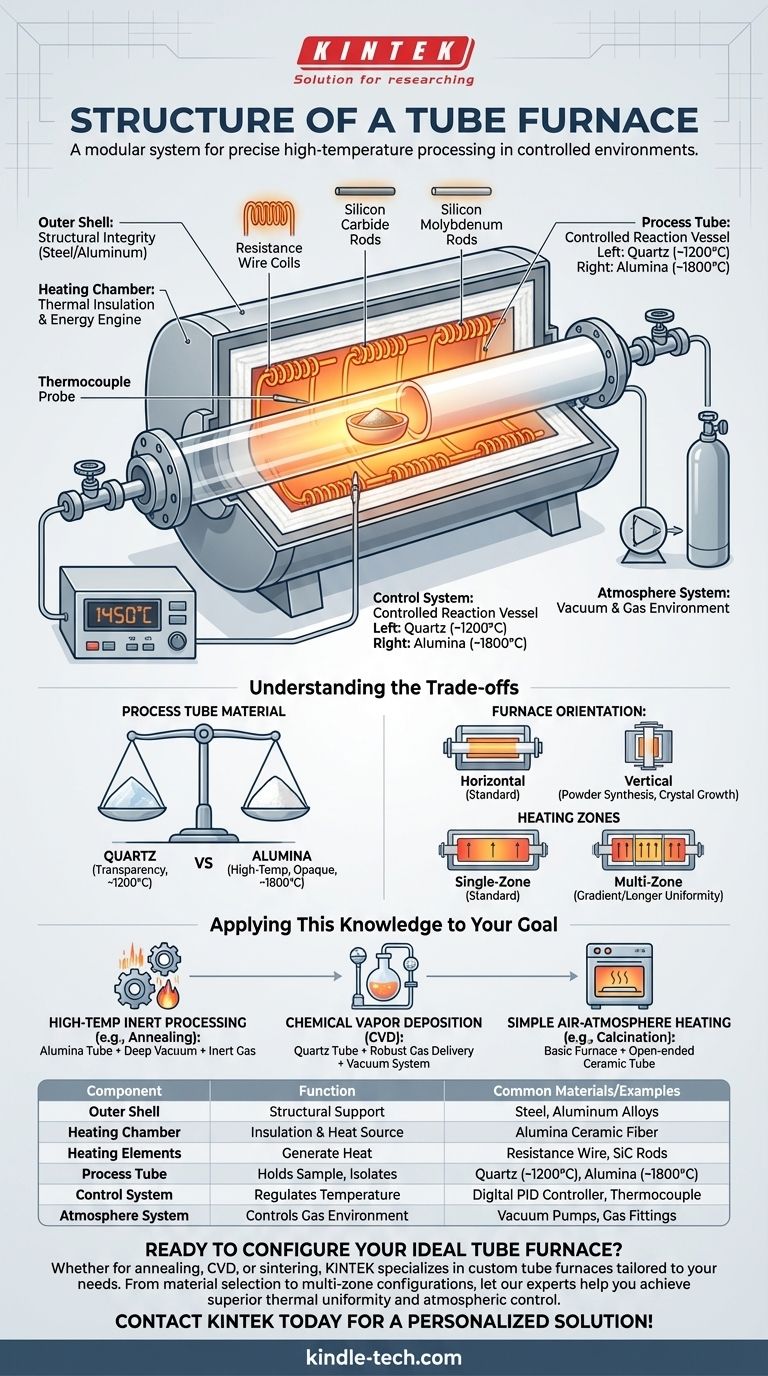

A Anatomia de um Forno Tubular

Para entender como um forno tubular funciona, devemos examinar seus principais componentes estruturais e a função que cada um desempenha.

A Carcaça Externa: Integridade Estrutural

O corpo do forno, ou carcaça, é o revestimento externo que abriga todos os outros componentes. Geralmente é construído em aço de alta resistência ou ligas de alumínio para fornecer suporte estrutural e durabilidade. Esta carcaça geralmente inclui dobradiças para fácil acesso à câmara de aquecimento e ao tubo de processo.

A Câmara de Aquecimento: O Motor da Energia Térmica

Este é o coração do forno. A câmara é feita de fibras cerâmicas de alumina de alta pureza ou outra matriz termicamente isolante. Seu design circular garante que o calor seja direcionado para dentro, em direção ao tubo de processo central.

Embutidos dentro desta matriz cerâmica estão os elementos de aquecimento. Estes podem ser bobinas de fio resistivo, hastes de carbeto de silício ou hastes de silício-molibdênio, escolhidas com base na temperatura máxima exigida pelo forno. Sua distribuição uniforme ao redor da câmara é fundamental para alcançar alta uniformidade térmica.

O Tubo de Processo: O Recipiente de Reação Controlada

Este é o tubo cilíndrico que passa pelo centro da câmara de aquecimento. O material que está sendo processado é colocado dentro deste tubo, isolando-o dos elementos de aquecimento e do ar externo.

A escolha do material do tubo é crítica e depende da aplicação. Os materiais mais comuns são o quartzo, usado para temperaturas mais baixas (até ~1200°C), e a alumina de alta pureza, que pode suportar temperaturas muito mais altas (até ~1800°C).

O Sistema de Controle: Precisão e Repetibilidade

O sistema de controle é o cérebro do forno. Ele consiste em um termopar, um sensor de temperatura que se estende até a zona de aquecimento, e um controlador digital.

O termopar fornece feedback de temperatura em tempo real ao controlador, que então ajusta a potência fornecida aos elementos de aquecimento. Este loop de feedback permite rampas de temperatura precisas, patamares e resfriamento controlado, garantindo condições experimentais repetíveis.

O Sistema de Atmosfera: Criando um Ambiente Específico

Muitas aplicações exigem um ambiente diferente do ar ambiente. Para conseguir isso, os fornos tubulares são equipados com flanges, válvulas e conexões nas extremidades do tubo de processo.

Essas conexões são ligadas a uma bomba de vácuo para remover o ar e criar um vácuo, ou a uma fonte de gás para introduzir gases inertes específicos (por exemplo, argônio) ou reativos. Isso transforma o forno de um simples forno em um reator altamente controlado.

Compreendendo os Compromissos

A eficácia de um forno tubular é determinada pela interação de seus componentes. Fazer a escolha certa envolve equilibrar os principais compromissos.

Material do Tubo de Processo: Temperatura vs. Transparência

O quartzo é transparente, o que pode ser útil para observação visual, mas amolece em altas temperaturas. A alumina é opaca, mas oferece desempenho superior e estabilidade química em temperaturas extremas, tornando-a o padrão para recozimento ou sinterização em alta temperatura.

Orientação do Forno: Horizontal vs. Vertical

A maioria dos fornos tubulares é horizontal. No entanto, orientações verticais também estão disponíveis e são preferíveis para aplicações como síntese de pó ou certos métodos de crescimento de cristal onde a gravidade pode ser usada a seu favor, ou para evitar que a amostra toque nas paredes do tubo.

Zona Única vs. Múltiplas Zonas: Uniformidade vs. Gradiente

Um forno padrão tem uma única zona de aquecimento. Para amostras mais longas ou processos que exigem uniformidade excepcionalmente alta, são usados fornos multizona. Estes possuem múltiplas seções de aquecimento controladas independentemente que podem criar uma zona quente uniforme mais longa ou um gradiente de temperatura específico ao longo do tubo.

Aplicando Este Conhecimento ao Seu Objetivo

A sua escolha de configuração do forno depende inteiramente do processo que você precisa realizar.

- Se o seu foco principal for processamento inerte de alta temperatura (por exemplo, recozimento de metais): Você precisará de um tubo de alumina e um sistema capaz de atingir um vácuo profundo antes de reabastecer com um gás inerte como o argônio.

- Se o seu foco principal for deposição química de vapor (CVD) a temperaturas mais baixas: Um tubo de quartzo é frequentemente preferido por sua inércia química, combinado com um sistema robusto de fornecimento de gás e vácuo para gerenciar gases precursores e subprodutos.

- Se o seu foco principal for aquecimento simples em atmosfera de ar (por exemplo, calcinação): Um forno básico com um tubo cerâmico de extremidade aberta e um controlador de temperatura simples pode ser tudo o que você precisa, dispensando o custo de um sistema de vácuo.

Compreender esta relação entre estrutura e função é a chave para dominar o processamento de materiais em alta temperatura.

Tabela de Resumo:

| Componente | Função | Materiais/Exemplos Comuns |

|---|---|---|

| Carcaça Externa | Fornece suporte estrutural e durabilidade. | Aço, ligas de alumínio. |

| Câmara de Aquecimento | Núcleo isolado contendo elementos de aquecimento. | Isolamento de fibra cerâmica de alumina. |

| Elementos de Aquecimento | Geram e irradiam calor. | Fio resistivo, hastes de carbeto de silício. |

| Tubo de Processo | Acomoda a amostra; isola-a da atmosfera. | Quartzo (até 1200°C), Alumina (até 1800°C). |

| Sistema de Controle | Regula precisamente a temperatura através de um termopar. | Controlador PID digital. |

| Sistema de Atmosfera | Controla o ambiente gasoso dentro do tubo. | Bombas de vácuo, conexões de gás, flanges. |

Pronto para configurar o forno tubular ideal para sua aplicação?

Se o seu laboratório necessita de recozimento preciso, deposição química de vapor (CVD) ou sinterização em alta temperatura, a estrutura correta do forno é fundamental para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos tubulares adaptados às suas necessidades específicas de processo — desde a seleção de materiais (tubos de quartzo ou alumina) até a configuração (zona única ou multizona).

Deixe que nossos especialistas o ajudem a alcançar uniformidade térmica superior e controle atmosférico. Entre em contato com a KINTEK hoje para discutir seu projeto e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa