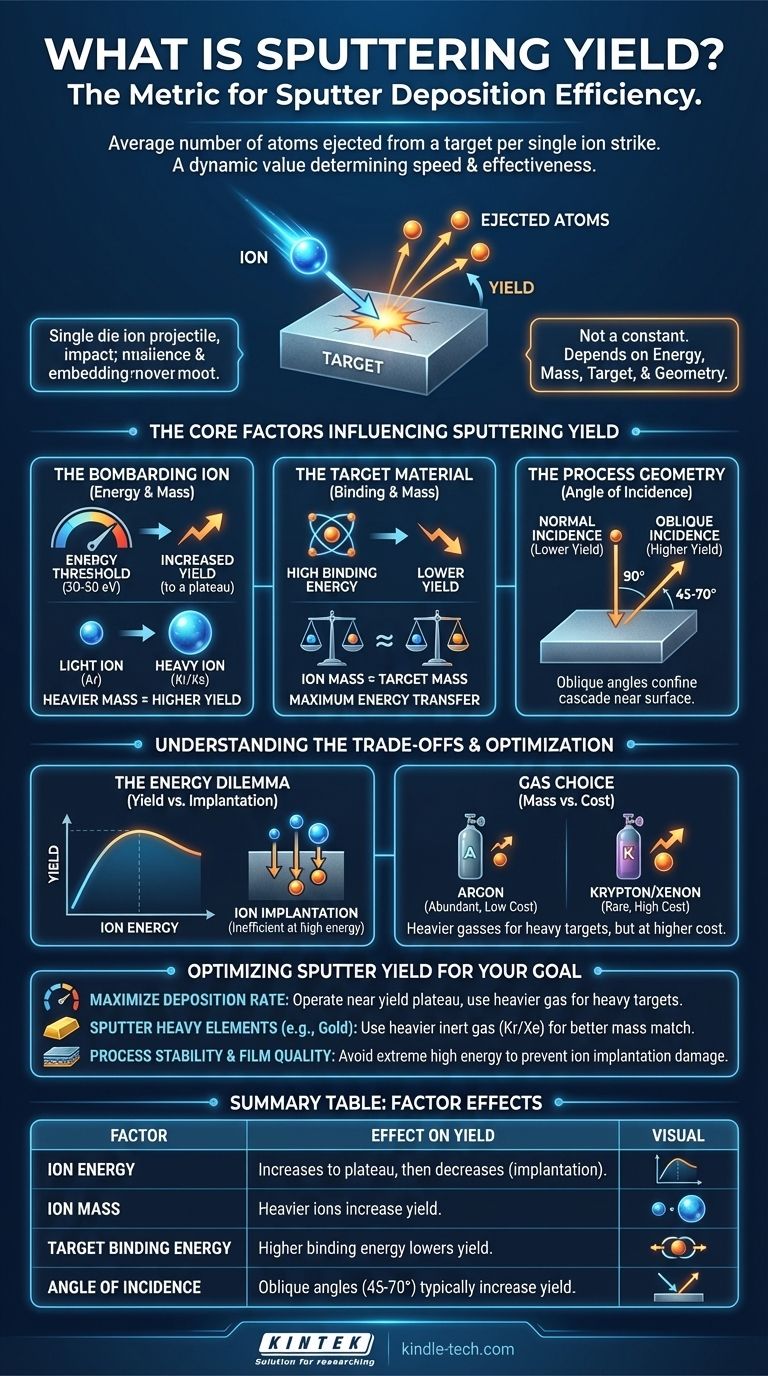

Em qualquer processo de deposição por pulverização catódica, o rendimento de pulverização catódica é a métrica mais importante para a eficiência. É definido como o número médio de átomos ejetados de um material alvo para cada íon que atinge sua superfície. Este valor não é uma constante; é um resultado dinâmico que determina a velocidade e a eficácia da sua deposição.

O rendimento de pulverização catódica não é uma propriedade fixa de um material, mas um resultado variável da interação entre três elementos chave: a energia e a massa do íon bombardeador, as propriedades físicas do material alvo e a geometria da colisão.

Os Fatores Centrais que Influenciam o Rendimento de Pulverização Catódica

Para controlar um processo de pulverização catódica, você deve primeiro entender as variáveis que ditam seu rendimento. Esses fatores podem ser agrupados nas propriedades do íon, nas propriedades do alvo e nas condições do próprio processo.

O Íon Bombardeador: Energia e Massa

As características do íon usado para bombardeamento são as principais alavancas para controlar o rendimento. O gás de pulverização catódica mais comum é o Argônio, um gás inerte que é facilmente ionizado.

Um íon deve possuir uma quantidade mínima de energia cinética para ejetar com sucesso um átomo alvo. Este limiar de energia está tipicamente entre 30 e 50 elétron-volts (eV).

Acima deste limiar, o rendimento de pulverização catódica geralmente aumenta com a energia do íon. Mais energia permite uma cascata de colisão mais forte, ejetando mais átomos.

No entanto, em energias muito altas, o rendimento começa a estabilizar. Isso ocorre porque os íons de alta energia penetram mais profundamente no alvo, depositando sua energia abaixo da superfície, onde é menos eficaz na ejeção de átomos da superfície.

A massa do íon também é crítica. Um íon mais pesado carrega mais momento, e a eficiência da transferência de momento durante a colisão impacta diretamente o rendimento. O rendimento aumenta à medida que a massa do íon bombardeador aumenta.

O Material Alvo: Energia de Ligação e Massa

A natureza do material que você está tentando pulverizar é tão importante quanto o íon que você usa para atingi-lo.

Cada material tem uma energia de ligação superficial específica, que é a energia necessária para remover um átomo de sua superfície. Materiais com uma energia de ligação superficial mais alta são mais difíceis de pulverizar e, portanto, terão um rendimento de pulverização catódica mais baixo.

A massa dos átomos alvo desempenha um papel na equação de transferência de momento. A transferência máxima de energia ocorre quando a massa do íon incidente é muito próxima da massa do átomo alvo.

Para materiais cristalinos, o rendimento também depende da orientação dos eixos cristalinos em relação ao feixe de íons. Íons que viajam por "canais" abertos na rede cristalina penetrarão mais profundamente e produzirão menos pulverização catódica do que íons que atingem uma face cristalina mais densamente compactada.

A Geometria do Processo: Ângulo de Incidência

O ângulo em que os íons atingem a superfície do alvo tem um efeito significativo.

Para íons que atingem o alvo em um ângulo normal (90°), o rendimento é frequentemente menor do que para íons que atingem em um ângulo oblíquo (por exemplo, 45-70°). Impactos oblíquos tendem a confinar a cascata de colisão mais perto da superfície, aumentando a probabilidade de ejeção de átomos.

No entanto, em ângulos muito rasos, os íons são mais propensos a simplesmente refletir na superfície, o que faz com que o rendimento de pulverização catódica caia drasticamente.

Compreendendo as Compensações

Otimizar o rendimento de pulverização catódica raramente é uma questão simples de maximizar uma única variável. Envolve equilibrar fatores concorrentes para alcançar o resultado desejado.

O Dilema da Energia: Rendimento vs. Implantação

Embora uma energia mais alta aumente o rendimento, há um ponto de retornos decrescentes. Exceder a faixa de energia ideal pode levar à implantação iônica, onde os íons bombardeadores ficam embutidos profundamente no alvo em vez de pulverizar sua superfície. Isso é ineficiente e pode contaminar o alvo.

A Escolha do Gás: Massa vs. Custo

O princípio da correspondência de massa sugere que, para pulverizar um material alvo pesado (como ouro), deve-se usar um gás inerte pesado (como Criptônio ou Xenônio) em vez de Argônio. Isso produzirá um rendimento muito maior.

A compensação é o custo e a disponibilidade. O Argônio é abundante e barato, enquanto o Criptônio e o Xenônio são significativamente mais caros, tornando-os práticos apenas para aplicações específicas de alto valor.

Parâmetros do Sistema: Controle Direto vs. Indireto

Fatores como intensidade do campo magnético e pressão do gás do plasma são controles de nível de sistema que influenciam indiretamente o rendimento de pulverização catódica.

Um campo magnético mais forte pode confinar o plasma mais perto do alvo, aumentando a densidade de íons e alterando a energia dos íons. Da mesma forma, a mudança da pressão do gás afeta o caminho livre médio dos íons, o que pode alterar a energia e a direcionalidade com que eles atingem o alvo.

Otimizando o Rendimento de Pulverização Catódica para o Seu Objetivo

O "melhor" rendimento de pulverização catódica é aquele que se alinha com o seu objetivo específico do processo. Sua abordagem deve ser adaptada para saber se sua prioridade é a velocidade de deposição bruta, a pureza do material ou o controle do processo.

- Se o seu foco principal é maximizar a taxa de deposição: Opere em uma energia logo abaixo do platô da curva de rendimento e considere usar um gás de pulverização catódica mais pesado se o material alvo também for pesado.

- Se o seu foco principal é pulverizar um alvo de elemento pesado (por exemplo, Ouro, Tungstênio): Use um gás inerte mais pesado como Criptônio ou Xenônio para melhorar a correspondência de massa e alcançar um rendimento maior do que o possível com Argônio.

- Se o seu foco principal é a estabilidade do processo e a qualidade do filme: Evite operar na extremidade de alta energia da curva para evitar a implantação de íons e potenciais danos ao filme em crescimento por partículas de alta energia.

Dominar essas variáveis é a chave para passar de simplesmente executar um processo de pulverização catódica para realmente projetar um resultado desejado de filme fino.

Tabela Resumo:

| Fator | Efeito no Rendimento de Pulverização Catódica |

|---|---|

| Energia do Íon | Aumenta com a energia até um platô, depois diminui devido à implantação. |

| Massa do Íon | Íons mais pesados (por exemplo, Xe vs. Ar) aumentam o rendimento, especialmente para alvos pesados. |

| Energia de Ligação do Alvo | Maior energia de ligação diminui o rendimento de pulverização catódica. |

| Ângulo de Incidência | Ângulos oblíquos (por exemplo, 45-70°) geralmente aumentam o rendimento em comparação com o impacto normal (90°). |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Compreender o rendimento de pulverização catódica é o primeiro passo para alcançar taxas de deposição mais rápidas, filmes de maior pureza e melhor controle do processo. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis certos para ajudá-lo a dominar essas variáveis.

Seja você trabalhando com elementos pesados como ouro ou exigindo filmes finos estáveis e de alta qualidade, temos as soluções para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a projetar o resultado desejado do seu filme fino!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura