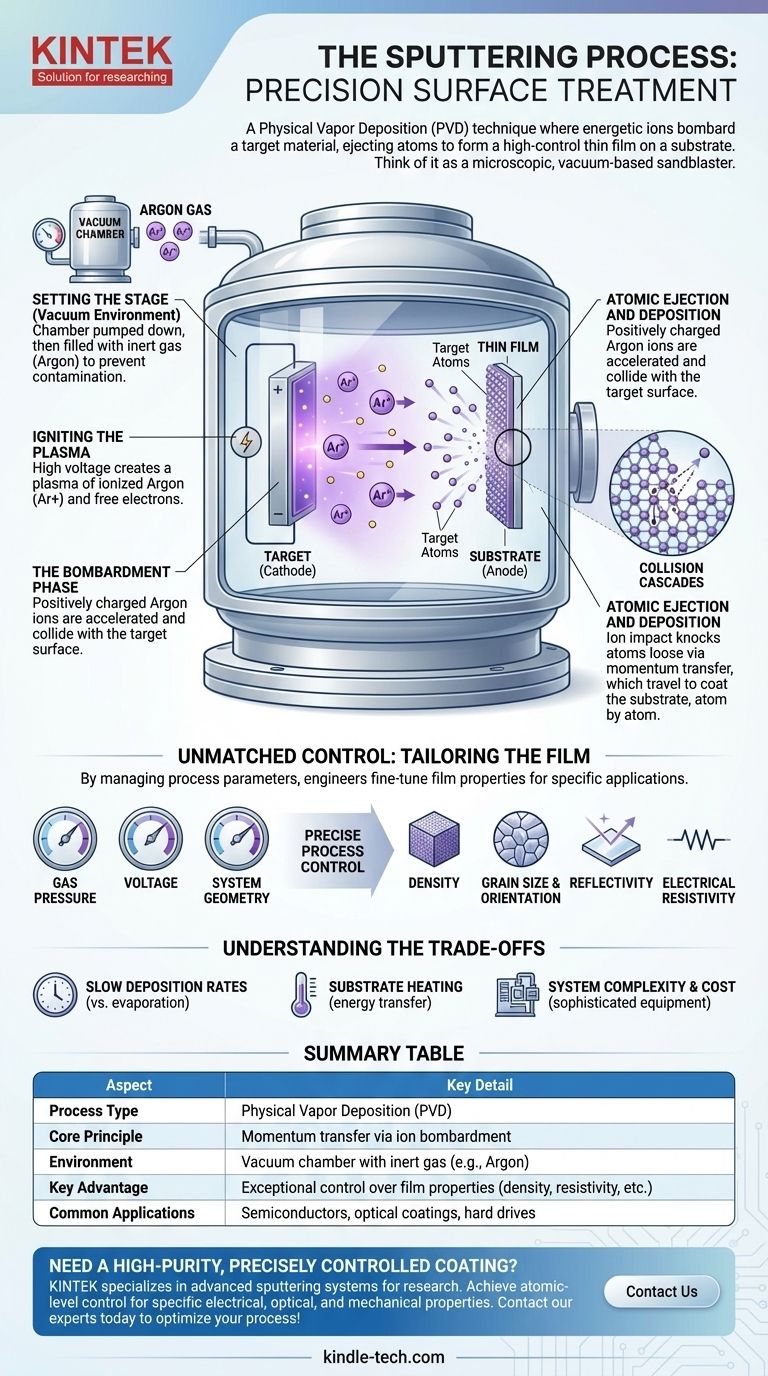

Em essência, a pulverização catódica é um processo de deposição a vácuo onde os átomos são ejetados fisicamente de um material sólido, chamado de "alvo", e depositados como um filme fino e altamente controlado em uma superfície, conhecida como "substrato". Funciona como um jateador de areia microscópico, usando íons energéticos de um gás em vez de areia para desalojar partículas do material de origem, que então revestem o objeto desejado.

O princípio central da pulverização catódica é a transferência de momento. Não é uma reação química, mas um processo físico onde íons de alta energia bombardeiam um material alvo em vácuo, desalojando átomos que então viajam e constroem um filme preciso e uniforme em um substrato.

O Mecanismo Central: Do Plasma ao Filme

Para entender a pulverização catódica, é melhor dividi-la na sequência de eventos que ocorrem dentro da câmara de vácuo. Cada etapa é crítica para alcançar o revestimento final de alta qualidade.

Preparando o Cenário: O Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de vácuo. Esta câmara é bombeada até uma pressão muito baixa e depois preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente Argônio.

O vácuo é crucial porque garante que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com moléculas de ar indesejadas, o que contaminaria o filme.

Acendendo o Plasma

Uma alta voltagem é aplicada dentro da câmara, tornando o material de origem (o alvo) um eletrodo negativo (cátodo) e o objeto a ser revestido (o substrato) um ânodo.

Este forte campo elétrico energiza o gás Argônio, arrancando elétrons dos átomos de Argônio. Isso cria um gás ionizado brilhante conhecido como plasma, que é uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres.

A Fase de Bombardeio

Os íons de Argônio carregados positivamente são agora poderosamente atraídos e acelerados em direção ao alvo carregado negativamente.

Eles colidem com a superfície do alvo com significativa energia cinética. Esta é a ação central do processo de pulverização catódica.

Ejeção e Deposição Atômica

Este bombardeio de íons de alta energia desencadeia uma série de "cascatas de colisão" dentro do material alvo, semelhante a uma tacada de bilhar em escala atômica.

Quando essas cascatas atingem a superfície, átomos do material alvo são fisicamente desalojados, ou "pulverizados", para dentro da câmara. Esses átomos ejetados viajam através do vácuo e aterrissam no substrato, construindo gradualmente um filme fino átomo por átomo.

Por que a Pulverização Catódica Oferece Controle Inigualável

A razão pela qual a pulverização catódica é tão amplamente utilizada em aplicações de alta tecnologia é o nível excepcional de controle que ela proporciona sobre as propriedades finais do filme. Isso não é um acidente; é um resultado direto da física envolvida.

A Física da Precisão

A eficiência e o resultado do processo são determinados por vários fatores-chave, incluindo a energia dos íons bombardeadores, as massas dos íons de gás e dos átomos alvo, e a energia de ligação superficial do próprio material alvo.

Ao gerenciar precisamente a pressão do gás, a voltagem e a geometria do sistema, os engenheiros podem ajustar o processo de pulverização catódica para alcançar uma taxa de deposição e qualidade de filme desejadas.

Adaptando o Filme Final

Este nível de controle permite a criação de filmes com características altamente específicas e repetíveis.

Os engenheiros podem ditar com precisão a densidade, tamanho de grão, orientação de grão, refletividade e resistividade elétrica de um filme. Isso é crítico para a fabricação de itens como wafers semicondutores, lentes ópticas e discos rígidos.

Compreendendo as Desvantagens

Embora poderosa, a pulverização catódica não é a solução perfeita para todos os cenários. Reconhecer suas limitações é fundamental para usá-la de forma eficaz.

Taxas de Deposição Potencialmente Lentas

Comparado a outros métodos, como a evaporação térmica, a pulverização catódica pode ser um processo mais lento. Isso pode impactar a produtividade em ambientes de fabricação de alto volume.

Aquecimento do Substrato

O bombardeio constante de partículas energéticas (incluindo íons e elétrons) pode transferir uma quantidade significativa de energia para o substrato, fazendo com que ele aqueça. Isso pode ser um problema para substratos sensíveis ao calor, como certos plásticos.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica são equipamentos sofisticados. Eles exigem câmaras de vácuo robustas, fontes de alimentação CC ou RF de alta voltagem e controladores de fluxo de gás precisos, tornando o investimento inicial mais alto do que para técnicas de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de tratamento de superfície depende inteiramente do resultado desejado. A pulverização catódica é a escolha superior para aplicações que exigem precisão e pureza.

- Se o seu foco principal são filmes densos e de alta pureza: A pulverização catódica é ideal porque transfere fisicamente o material sem derretê-lo, preservando perfeitamente a composição do material de origem.

- Se o seu foco principal é revestir com ligas ou compostos complexos: A pulverização catódica se destaca em manter a estequiometria (razão elementar) do material original no filme final.

- Se o seu foco principal é criar filmes com propriedades elétricas ou ópticas específicas: O controle preciso sobre a estrutura atômica do filme torna a pulverização catódica a escolha definitiva para componentes eletrônicos e ópticos avançados.

Em última análise, a pulverização catódica permite a criação de materiais avançados, proporcionando controle em nível atômico sobre o processo de revestimento.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Transferência de momento via bombardeio iônico |

| Ambiente | Câmara de vácuo com gás inerte (ex: Argônio) |

| Vantagem Chave | Controle excepcional sobre as propriedades do filme (densidade, resistividade, etc.) |

| Aplicações Comuns | Semicondutores, revestimentos ópticos, discos rígidos |

Precisa de um revestimento de alta pureza e precisamente controlado para os materiais do seu laboratório?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica projetados para pesquisa e desenvolvimento. Nossas soluções ajudam você a alcançar o controle em nível atômico necessário para criar filmes finos com propriedades elétricas, ópticas e mecânicas específicas.

Seja você trabalhando com semicondutores, óptica ou novos materiais, nossa experiência pode ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de tratamento de superfície e descobrir como os equipamentos de laboratório da KINTEK podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura