Em essência, a pulverização catódica por magnetron é uma técnica de deposição física de vapor (PVD) altamente controlada, usada para criar filmes finos. O processo ocorre no vácuo e envolve o bombardeamento de um material alvo com iões de alta energia de um plasma. Estes iões desalojam fisicamente, ou "pulverizam", átomos do alvo, que depois viajam e depositam-se num substrato, formando um revestimento uniforme. A parte "magnetron" é crucial, pois usa um campo magnético para prender eletrões perto do alvo, aumentando drasticamente a eficiência do processo de criação de iões.

A principal conclusão é que a pulverização catódica por magnetron não se trata apenas de bombardear um alvo; trata-se de usar uma armadilha magnética inteligente. Esta armadilha cria um plasma denso e localizado que torna o processo de pulverização mais rápido, mais estável e permite que opere a pressões mais baixas do que outros métodos.

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender a pulverização catódica por magnetron, é melhor dividi-la numa sequência de eventos. Cada passo baseia-se no anterior, culminando na criação de um filme fino de alta qualidade.

Passo 1: Criação do Ambiente de Vácuo

Todo o processo deve ocorrer numa câmara de vácuo. Isso remove o ar e outras partículas que poderiam contaminar o filme ou interferir no processo de pulverização.

Passo 2: Introdução de um Gás Inerte

Um fluxo contínuo de um gás inerte, quase sempre árgon (Ar), é introduzido na câmara. Este gás não faz parte do filme final; serve apenas para criar os iões necessários para o bombardeamento.

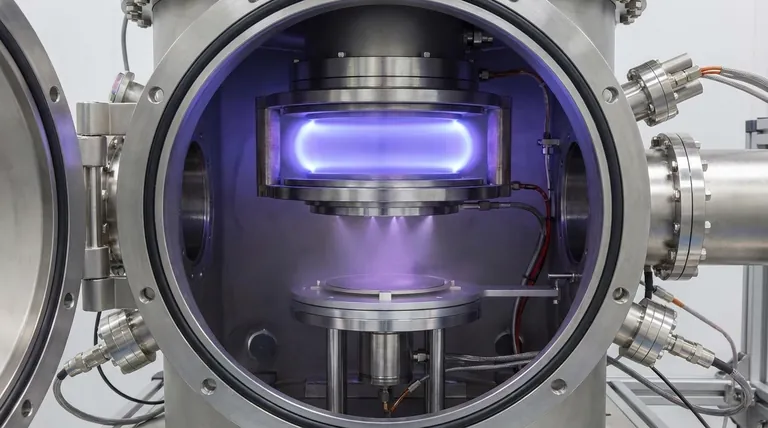

Passo 3: Ignição do Plasma

Uma alta voltagem DC (muitas vezes -300V ou mais) é aplicada ao material alvo, que atua como o cátodo (elétrodo negativo). O suporte do substrato ou as paredes da câmara atuam como o ânodo (elétrodo positivo). Esta alta voltagem energiza o gás árgon, retirando eletrões dos átomos de árgon e criando um plasma brilhante de eletrões livres e iões de árgon carregados positivamente (Ar+).

Passo 4: O Papel Crítico do Campo Magnético

Esta é a chave para a pulverização catódica por magnetron. Ímanes colocados atrás do alvo criam um campo magnético que é perpendicular ao campo elétrico. Este campo prende os eletrões livres, forçando-os a seguir um longo caminho em espiral diretamente à frente do alvo.

Ao prender os eletrões, o campo magnético aumenta drasticamente a probabilidade de colidirem e ionizarem mais átomos de árgon. Isso cria um plasma muito mais denso e intenso exatamente onde é mais necessário – na superfície do alvo.

Passo 5: Bombardeamento Iónico e Ejeção de Átomos

O alvo carregado negativamente atrai poderosamente os iões de árgon carregados positivamente do plasma denso. Estes iões aceleram e colidem com a superfície do alvo a alta velocidade.

Esta colisão transfere energia significativa para os átomos no alvo. Se a energia transferida for maior do que a energia de ligação do material, os átomos do alvo são fisicamente ejetados, ou pulverizados, para a câmara de vácuo.

Passo 6: Deposição no Substrato

Os átomos ejetados do alvo são neutros e viajam em linha reta a partir do alvo. Acabam por atingir o substrato (a peça a ser revestida) e condensam-se na sua superfície, construindo gradualmente um filme fino e uniforme.

Compreendendo as Trocas e Considerações

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Compreender as suas características inerentes é crucial para uma aplicação adequada.

Deposição em Linha de Visada

Os átomos pulverizados viajam em linha reta. Isso significa que o processo é altamente direcional, o que pode dificultar o revestimento uniforme de formas complexas e tridimensionais sem uma rotação sofisticada do substrato.

Limitações do Material do Alvo

A pulverização catódica por magnetron DC padrão funciona excecionalmente bem para materiais eletricamente condutores. No entanto, se o alvo for um material isolante (dielétrico), o bombardeamento de iões positivos causará um acúmulo de carga positiva na sua superfície, eventualmente repelindo os iões e interrompendo o processo. O revestimento de isoladores requer técnicas mais complexas, como a pulverização catódica por RF (Radiofrequência).

Complexidade do Processo

Este não é um procedimento simples de bancada. Requer equipamentos de capital significativos, incluindo câmaras de vácuo, fontes de alimentação de alta voltagem, sistemas de arrefecimento e controladores de fluxo de gás. Os parâmetros do processo devem ser meticulosamente controlados para alcançar resultados repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica por magnetron é escolhida para resultados específicos. O seu objetivo final dita se é a técnica mais adequada para a sua aplicação.

- Se o seu foco principal são filmes de alta qualidade e densidade: A pulverização catódica por magnetron destaca-se na criação de filmes com excelente adesão, estequiometria controlada e alta densidade.

- Se o seu foco principal é o revestimento com ligas complexas: O processo transfere fielmente a composição do alvo para o substrato, tornando-o ideal para depositar ligas sem alterar a sua composição.

- Se estiver a revestir um substrato sensível ao calor: O processo gera menos calor radiante em comparação com a evaporação térmica, tornando-o uma escolha superior para revestir plásticos ou outros materiais sensíveis à temperatura.

- Se o seu foco principal é a taxa de deposição e controlo: O confinamento magnético cria um processo altamente eficiente, oferecendo excelente controlo sobre a espessura do filme e taxas de deposição mais rápidas do que a pulverização catódica não-magnetron.

Em última análise, a pulverização catódica por magnetron é uma ferramenta precisa e versátil para a engenharia de superfícies a nível atómico.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeamento iónico de um material alvo no vácuo, melhorado por um campo magnético |

| Gás Primário Usado | Árgon (Ar) |

| Vantagem Chave | Altas taxas de deposição, excelente densidade e adesão do filme, opera a pressões mais baixas |

| Ideal Para | Materiais condutores, ligas, substratos sensíveis ao calor |

| Limitação | Deposição em linha de visada; alvos isolantes requerem pulverização catódica por RF |

Pronto para obter filmes finos precisos e de alta qualidade para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos laboratoriais avançados, incluindo sistemas de pulverização catódica por magnetron, para atender às suas necessidades específicas de pesquisa e produção. Quer esteja a trabalhar com materiais condutores, ligas complexas ou substratos sensíveis à temperatura, as nossas soluções oferecem densidade de filme, adesão e estequiometria controlada superiores.

Contacte-nos hoje para discutir como a nossa experiência e equipamentos fiáveis podem melhorar os seus processos de revestimento e impulsionar as suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão